Jak továrny integrují RFID označovací stroje do výrobních linek?

Moderní výrobní zařízení stále častěji přijímají pokročilé identifikační technologie, aby zefektivnila provoz a zlepšila stopovatelnost po celém výrobním procesu. RFID etiketovací stroj představuje klíčovou součást této digitální transformace, která umožňuje automatickou identifikaci výrobků a správu zásob v reálném čase. Tyto sofistikované systémy se bezproblémově integrují do stávajících výrobních prostředí a poskytují výrobcům bezprecedentní přehled o provozu jejich dodavatelských řetězců, zatímco snižují potřebu manuální práce a minimalizují lidské chyby.

Integrace technologie RFID do výrobních procesů zásadně změnila způsob, jakým společnosti sledují produkty od surovin až po hotové výrobky. Provozovatelé továren si uvědomují, že nasazení stroje pro RFID štítkování vyžaduje pečlivé plánování a koordinaci s existující infrastrukturou výrobní linky. Tento proces integrace zahrnuje více zúčastněných stran, včetně vedoucích výroby, IT specialistů a techniků zařízení, kteří musí spolupracovat, aby zajistili bezproblémové nasazení bez narušení probíhajících operací.

Porozumění technologii RFID ve výrobě

Základní součásti a funkce

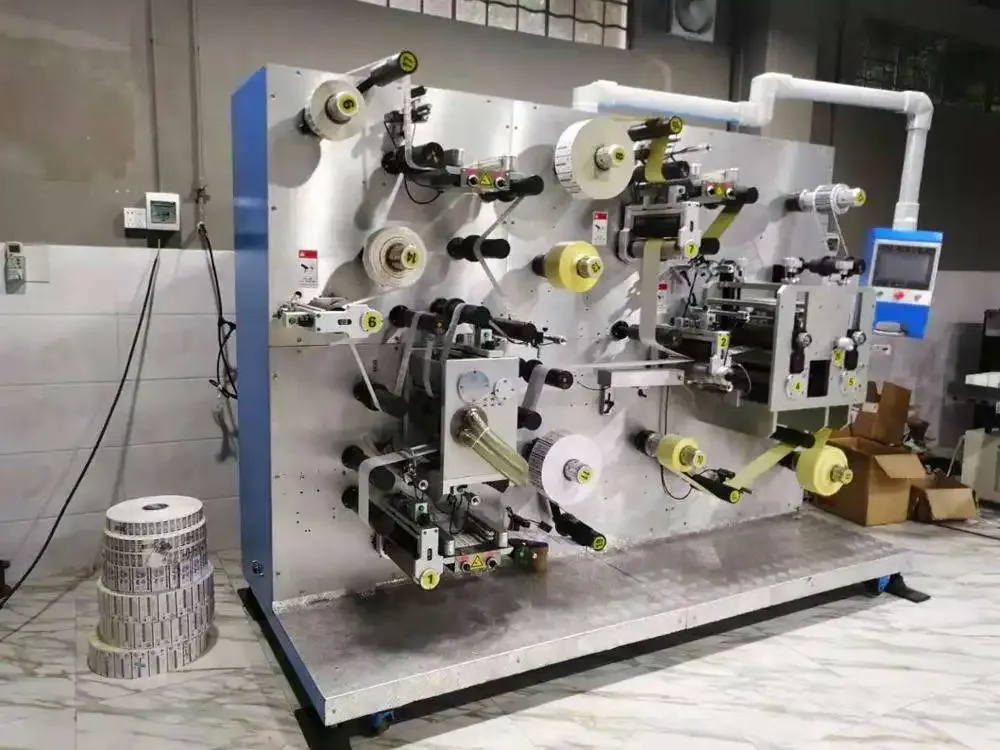

Stroj pro RFID štítkování pracuje pomocí sofistikované technologie radiové frekvenční identifikace, která umožňuje automatické sběr a přenos dat bez nutnosti skenování v přímé viditelnosti. Tyto stroje zahrnují více komponent, jako jsou čtečky RFID, antény, kódovací moduly a mechanismy pro vydávání štítků, které spolu dokonale synchronizují. Systém může současně tisknout informace pro člověka čitelné a zakódovat digitální data na RFID štítky, čímž vytváří komplexní řešení pro identifikaci výrobků.

Funkčnost přesahuje jednoduché aplikace štítků, protože moderní RFID štíhovací stroje mohou zpracovávat více formátů dat a integrovat se s různými systémy plánování podnikových zdrojů. Výrobní zařízení profitují z možností sběru dat v reálném čase, které poskytují okamžitý přehled o výrobních metrikách, parametrech kontroly kvality a aktualizacích stavu zásob. Tento komplexní přístup k identifikaci produktů umožňuje výrobcům vést podrobné záznamy o každé položce po celou dobu výrobního cyklu.

Technologické normy a soulad

Průmyslové RFID tiskárny štítků musí splňovat stanovené frekvenční normy a komunikační protokoly, aby byla zajištěna provozní kompatibilita mezi různými systémy a geografickými oblastmi. Většina výrobních aplikací využívá UHF RFID technologii pracující ve frekvenčním rozsahu 860–960 MHz, která poskytuje optimální dosah čtení a schopnosti přenosu dat pro průmyslová prostředí. Dodržování mezinárodních norem, jako je EPC Gen2 a ISO 18000-6C, zajišťuje, že kódované štítky lze číst různými RFID čtečkami po celém dodavatelském řetězci.

Požadavky na zajištění kvality v výrobních prostředích vyžadují, aby RFID označovací stroje udržovaly stálý výkon za náročných provozních podmínek. Tyto systémy musí odolávat kolísání teplot, změnám vlhkosti a elektromagnetickému rušení a přitom dále poskytovat přesné výsledky označování. Výrobci by měli ověřit, zda jejich vybraný RFID označovací stroj splňuje příslušná průmyslová certifikace a regulační požadavky specifické pro jejich provozní prostředí a geografickou polohu.

Plánování a hodnocení před integrací

Analýza výrobní linky

Úspěšná integrace stroje pro RFID označování začíná komplexní analýzou stávajících konfigurací výrobních linek a pracovních postupů. Výrobní inženýři musí vyhodnotit současné dopravníkové systémy, mechanismy manipulace s výrobky a procesy balení, aby určili optimální umístění zařízení pro RFID označování. Toto hodnocení zahrnuje měření dostupného prostoru, identifikaci požadavků na napájení a analýzu rychlosti toku výrobků, aby bylo zajištěno efektivní provozování stroje pro RFID označování ve stávajících omezeních.

Analýza výrobní linky také zahrnuje studium vlastností produktu, jako jsou materiály, rozměry a formáty balení, aby byla zajištěna kompatibilita s procesy RFID štíhování. Různé typy produktů mohou vyžadovat specifické strategie umístění štítků a kódovací parametry pro dosažení optimální čitelnosti během celého řetězce dodavatelství. Výrobní manažeři musí zvážit, jak bude zařízení pro aplikaci RFID štítků interagovat s následnými procesy, včetně balení, paletizace a expedice.

Požadavky na infrastrukturu

Provoz stroje pro RFID štítkování vyžaduje dostatečnou podporu infrastruktury, včetně elektrické energie, stlačeného vzduchu a síťové konektivity, aby byla umožněna bezproblémová integrace se systémy řízení výroby. Zařízení musí zajistit dostatečnou výkonovou kapacitu pro nepřetržitý provoz a zároveň poskytovat vhodné ochranné a uzemňovací elektrické systémy. Síťová infrastruktura by měla podporovat přenos dat v reálném čase mezi strojem pro RFID štítkování a centrálními správcovskými systémy, aniž by vytvářela komunikační úzká hrdla.

Mezi aspekty fyzické infrastruktury patří dostatečné větrání, řízení teploty a přístup pro údržbu v okolí místa instalace RFID označovacího stroje. Výrobní zařízení často vyžadují speciální montážní konzoly, bezpečnostní kryty a integrační hardware pro správné umístění zařízení do stávajících výrobních linek. Pro spolehlivý dlouhodobý provoz mohou být nutná další ochranná opatření z důvodu vlivů prostředí, jako je kontrola prachu, expozice chemikáliím a tlumení vibrací.

Proces integrace a implementace

Kroky mechanické integrace

Mechanická integrace RFID značkové zařízení vyžaduje přesné seřízení vůči dopravníkům a zařízením pro manipulaci s výrobky, aby bylo zajištěno přesné umístění štítků a konzistentní rychlosti zpracování. Technici provádějící instalaci musí pečlivě umístit stroj tak, aby kompenzoval rozdíly ve výrobcích a zároveň zajistili dostatečné volné prostory pro údržbu. Mechanické úpravy mohou zahrnovat změny výšky dopravníku, instalaci vodících lišt a nastavení polohy senzorů za účelem optimalizace detekce výrobků a přesnosti aplikace štítků.

Synchronizace se stávajícím výrobním zařízením vyžaduje pečlivou koordinaci časových sekvencí a řídicích signálů, aby se předešlo zaseknutí výrobků nebo chybám při označování. RFID stroj na aplikaci štítků musí efektivně komunikovat s nadřazenými a podřazenými zařízeními prostřednictvím programovatelných logických automatu (PLC) nebo průmyslových komunikačních sítí. Zkušební postupy by měly ověřit správnou mechanickou funkci za různých výrobních scénářů, včetně různých velikostí výrobků, rychlostí a požadavků na orientaci.

Nastavení a testování softwaru

Softwarová konfigurace představuje kritickou fázi integrace RFID označovacích strojů, která vyžaduje podrobné nastavení parametrů kódování, formátů štítků a komunikačních protokolů. Správci systému musí nakonfigurovat připojení k databázi, stanovit pravidla pro ověřování dat a implementovat postupy pro zpracování chyb, aby zajistili spolehlivý provoz. Rozhraní softwaru by mělo poskytovat obsluze intuitivní ovládací prvky pro sledování stavu systému, úpravu parametrů a reakci na provozní upozornění.

Komplexní testovací protokoly ověřují, že RFID tiskař správně kóduje data štítků, aplikuje štítky s přesným umístěním a úspěšně komunikuje s podnikovými systémy. Testovací scénáře by měly zahrnovat různé typy produktů, rychlosti výroby a situace vyžadující řešení výjimek, aby byla ověřena výkonnost systému za reálných provozních podmínek. Výkonové metriky, jako je přesnost aplikace štítků, rychlost zpracování a dostupnost systému, by měly být během testovacích fází dokumentovány za účelem stanovení výchozích provozních parametrů.

Provozní optimalizace a údržba

Systémy monitorování výkonu

Nepřetržité monitorování výkonu RFID označovacího stroje zajišťuje optimální produktivitu a včasnou detekci potenciálních problémů, které by mohly ovlivnit efektivitu výroby. Moderní systémy obsahují sofistikované diagnostické funkce, které sledují klíčové ukazatele výkonnosti, včetně přesnosti aplikace štítků, úspěšnosti kódování a stavu mechanických komponent. Řídicí panely s reálným sledováním poskytují operátorům okamžitý přehled o výkonu systému a zároveň generují historická data pro analýzu trendů a plánování prediktivní údržby.

Integrace se systémy řízení výroby umožňuje komplexní sledování výkonu RFID etiketovacích strojů v širším kontextu efektivity výrobní linky. Automatické upozorňovací systémy informují operátory a údržbáře, když výkonové parametry překročí přípustné meze nebo když se blíží plánované intervaly údržby. Tento preventivní přístup minimalizuje neplánované výpadky a zajišťuje konzistentní kvalitu etiketování během celých výrobních sérií.

Protokoly údržby a osvědčené postupy

Zavedení komplexních protokolů údržby zajišťuje spolehlivý dlouhodobý provoz instalací RFID etiketovacích strojů a minimalizuje neočekávané poruchy, které by mohly narušit výrobní plány. Pravidelné úkoly údržby zahrnují čištění tiskových hlav, výměnu spotřebních komponent, kalibraci senzorů a aktualizaci softwarových nastavení. Technici údržby by měli dodržovat postupy stanovené výrobcem a dokumentovat veškeré servisní aktivity, aby zajistili soulad s podmínkami záruky a udržovali záznamy o historii výkonu.

Preventivní programy údržby by měly zahrnovat pravidelnou kontrolu mechanických komponent, elektrických připojení a komunikačních rozhraní za účelem identifikace potenciálních problémů dříve, než ovlivní provozní činnosti. Správa zásob náhradních dílů zajišťuje dostupnost kritických komponent při minimalizaci nákladů na skladování a rizik zastaralosti. Školicí programy pro údržbářský personál by měly pokrýt jak běžné postupy údržby, tak pokročilé techniky odstraňování závad specifické pro technologii strojů pro RFID označování.

Kontrola kvality a validace

Systémy ověření štítků

Op opatření pro řízení kvality při provozu stroje pro RFID označování musí zahrnovat komplexní systémy ověřování štítků, které ověřují jak vizuální vzhled, tak integritu elektronických dat. Integrované systémy strojového vidění mohou kontrolovat přesnost umístění štítku, kvalitu tisku a čitelnost čárového kódu, zatímco RFID čtečky pro ověřování potvrzují úspěšné zakódování dat a funkčnost štítku. Tyto procesy ověřování poskytují okamžitou zpětnou vazbu kvalitě označování a umožňují automatické odmítnutí vadných výrobků, než budou převedeny do následujících výrobních fází.

Metody statistické kontroly kvality pomáhají identifikovat trendy a vzorce výkonu strojů pro RFID označování, které mohou signalizovat vznikající problémy nebo příležitosti ke zlepšení procesu. Metriky kvality by měly zahrnovat jak kvantitativní měření, jako je přesnost polohování, tak kvalitativní hodnocení včetně přilnavosti a odolnosti štítků. Pravidelné audity kvality ověřují soulad se specifikacemi zákazníků a předpisy a poskytují data pro iniciativy spojené s neustálým zlepšováním.

Sledovatelnost a dokumentace

Komplexní systémy plnění stopovatelnosti umožněné integrací RFID etiketovacích strojů poskytují podrobné záznamy historie výrobků od surovin až po expedici hotových výrobků. Elektronická dokumentace eliminuje chyby ručního záznamu údajů a zároveň poskytuje okamžitý přístup k datům o výrobě pro účely kontrol kvality, výdechů a hlášení dodržování předpisů. Integrace se systémy plánování podnikových zdrojů zajišťuje soulad mezi fyzickou identifikací výrobků a digitálními záznamy v celém řetězci dodavatelů.

Dokumentační protokoly by měly stanovit jasné postupy pro zálohování dat, správu archivů a obnovu systému, aby byla chráněna kritická výrobní informace. Pravidelná validace přesnosti dat sledovatelnosti zajistí, že systémy RFID etiketovacích strojů budou během celé doby provozu spolehlivě poskytovat identifikaci produktů. Protokoly auditu by měly sledovat veškeré změny systému, úpravy parametrů a činnosti údržby, aby podpořily požadavky systému řízení kvality a povinnosti v oblasti dodržování předpisů.

Často kladené otázky

Jaké faktory určují optimální umístění RFID etiketovacího stroje v montážní lince

Optimální umístění RFID etiketovacího stroje závisí na několika kritických faktorech, včetně stability orientace výrobku, přístupnosti dopravníku a požadavků na integraci se stávajícím zařízením. Stroj by měl být umístěn tam, kde výrobky zachovávají konzistentní polohu a rychlost, obvykle po tvárních nebo balicích procesech, ale před konečnými uzavíracími operacemi. Důležité jsou také dostatečné odstupy pro údržbu, vhodné větrání a ochrana před nepříznivými vlivy prostředí. Umístění musí umožňovat potřebné připojení napájení, stlačeného vzduchu a síťové komunikace a zároveň poskytovat prostor pro budoucí rozšíření nebo úpravy.

Jak dlouho obvykle trvá plná integrace RFID etiketovacího stroje do stávající výrobní linky

Kompletní integrace stroje pro RFID štítkování obvykle vyžaduje 2–4 týdny, v závislosti na složitosti výrobní linky a stávající infrastruktuře. Tento časový rámec zahrnuje mechanickou montáž, elektrická připojení, softwarovou konfiguraci, testovací postupy a školení obsluhy. Jednoduché instalace s minimálními úpravami mohou být dokončeny za 1–2 týdny, zatímco složité integrace vyžadující vlastní rozhraní, rozsáhlé testování nebo specializované bezpečnostní systémy mohou trvat 6–8 týdnů. Fáze předběžného plánování, včetně průzkumu lokality, specifikace zařízení a přípravy infrastruktury, mohou výrazně zkrátit skutečnou dobu instalace.

Jaké jsou nejběžnější výzvy při integraci stroje pro RFID štítkování

Běžné výzvy při integraci zahrnují problémy se synchronizací s existujícími dopravníkovými systémy, potíže s kompatibilitou softwaru s podnikovými systémy a vlivy prostředí ovlivňující výkon RFID štítků. Mechanické obtíže s zarovnáním mohou nastat při zpracování různých velikostí výrobků nebo v případě omezeného prostoru, který brání optimálnímu umístění. Problémy s připojením k síti se mohou objevit při integraci se staršími výrobními provozními systémy, které postrádají moderní komunikační protokoly. Prostředí může působit výzvy, jako elektromagnetické rušení, kolísání teploty nebo chemické expozice, což může ovlivnit spolehlivost zařízení i čitelnost štítků a vyžaduje dodatečná ochranná opatření nebo specializované komponenty.

Jak mohou výrobci zajistit optimální výkon a dlouhou životnost své investice do RFID označovacích strojů

Optimální výkon a dlouhá životnost vyžadují implementaci komplexních programů preventivní údržby, které zahrnují pravidelné čištění, kalibraci a výměnu komponent podle specifikací výrobce. Zavedení vhodných školení obsluhy zajišťuje správný provoz a minimalizuje chyby uživatele nebo poškození zařízení. Ochrana prostředí, jako je filtrace prachu, regulace teploty a tlumení vibrací, chrání citlivé komponenty před předčasným opotřebením. Pravidelné aktualizace softwaru a bezpečnostní záplaty udržují spolehlivost systému a chrání před hrozbami kybernetické bezpečnosti. Systémy monitorování výkonu poskytují včasné upozornění na potenciální problémy, zatímco vedení podrobných záznamů o servisních zásazích podporuje dodržování záručních podmínek a usnadňuje odstraňování závad.

Doporučené produkty

Aktuální novinky

-

Přemýšlejte o kulturní důležitosti tiskárny při uchovávání a šíření znalostí

2023-12-08

-

Role tiskárny ve světové ekonomice

2023-12-08

-

Ekologický dopad: Analýza ekologického účinku tiskárenského průmyslu

2023-12-08

-

Fronta tisku: 3D tisk a jeho průmyslová renesance

2023-12-08

-

Vývoj a dopad tiskařského stroje

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY