Jaké integrační faktory ovlivňují pořízení strojů pro vizuální detekci?

Výrobní odvětví po celém světě zažívají bezprecedentní poptávku po přesných systémech kontroly kvality, přičemž technologie strojů pro vizuální detekci tuto transformaci vedou. Tyto sofistikované systémy revolučně změnily přístup výrobců ke zabezpečování kvality, a to spojením pokročilých zobrazovacích možností s umělou inteligencí, čímž dosahují neporovnatelné přesnosti inspekce. Pořízení stroje pro vizuální detekci představuje strategickou investici, která může výrazně ovlivnit efektivitu výroby, snížit odpad a zlepšit celkovou kvalitu výrobků v různorodých výrobních prostředích.

Průmyslová automatizace dosáhla nových výšin integrací inteligentních kontrolních systémů, které dokážou detekovat mikroskopické vady, rozměrové odchylky a povrchové nerovnosti, jež by pro lidské operátory nebyly konzistentně rozpoznatelné. Moderní stroj pro vizuální detekci kombinuje více senzorových technologií, kamery s vysokým rozlišením a sofistikované algoritmy, aby poskytoval kvalitní sledování v reálném čase během celých výrobních procesů. Společnosti investující do těchto systémů musí pečlivě vyhodnotit množství faktorů týkajících se integrace, aby zajistily optimální výkon a návratnost investice.

Požadavky na technickou infrastrukturu

Posouzení kompatibility hardwaru

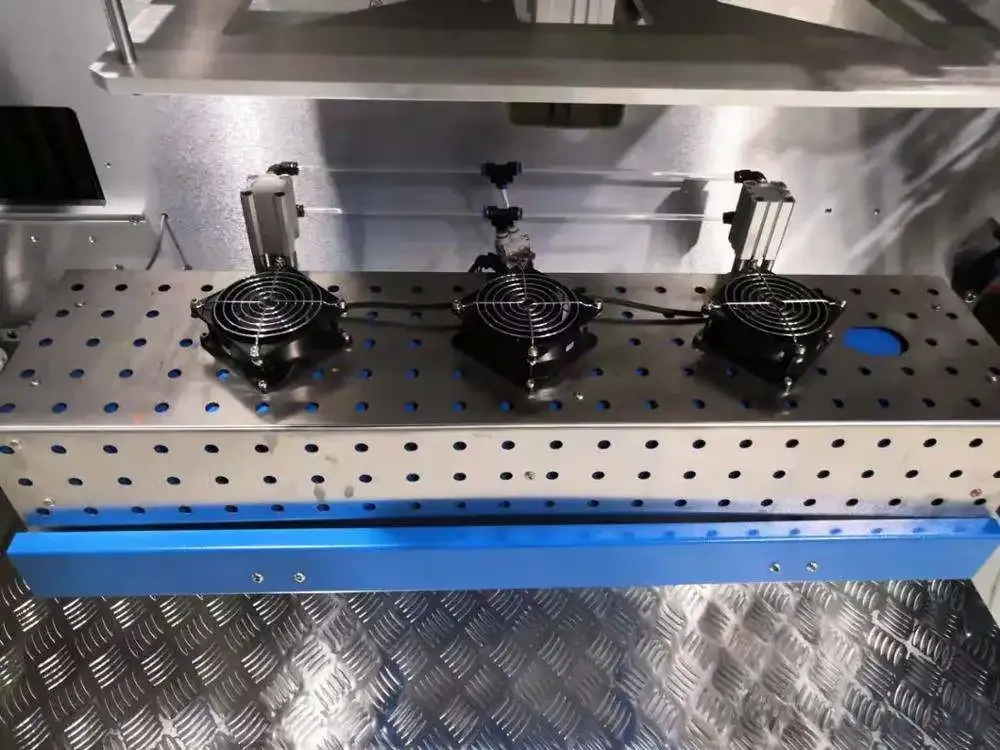

Úspěšná integrace stroje pro vizuální detekci začíná komplexním vyhodnocením stávajícího hardwaru a možností infrastruktury výrobní linky. Výrobní zařízení musí posoudit své současné systémy dopravníků, podmínky osvětlení a dostupné montážní plochy, aby určily kompatibilitu s novým kontrolním zařízením. Fyzické rozměry a hmotnostní údaje stroje pro vizuální detekci musí odpovídat stávajícím konfiguracím výrobní linky, aby se předešlo nákladným úpravám nebo rušení probíhajících provozů.

Požadavky na napájení představují další důležitý aspekt, protože moderní kontrolní systémy často vyžadují stabilní elektrické napájení se specifickými charakteristikami napětí a proudu. Zařízení musí ověřit, zda jejich elektrická infrastruktura zvládne dodatečnou zátěž a zároveň zajistí stálou kvalitu napájení, aby nedošlo k rušení citlivých detekčních algoritmů. Provozní podmínky, jako jsou teplota, vlhkost a úroveň vibrací v místě instalace, přímo ovlivňují výkon a životnost přesné kontrolní techniky.

Síťová a komunikační infrastruktura

Moderní systémy vizuálních detekčních strojů vyžadují spolehlivé síťové připojení pro usnadnění výměny dat se systémy řízení výroby, databázemi řízení kvality a platformami pro dálkové monitorování. Pro zajištění bezproblémové integrace do stávajících továrních sítí je nutné posoudit ethernetová připojení, bezdrátové protokoly a průmyslové komunikační standardy. Šířka pásma potřebná pro přenos kontrolních obrazů ve vysokém rozlišení a dat o kvalitě v reálném čase vyžaduje pečlivé plánování kapacity sítě.

Při připojování kontrolních systémů k rozsáhlejším továrním sítím nebo cloudovým analytickým platformám získávají otázky zabezpečení dat prvořadý význam. Výrobci musí implementovat vhodná opatření kybernetické bezpečnosti, včetně firewalů, šifrovacích protokolů a řízení přístupu, aby ochránili citlivá výrobní data a zabránili neoprávněnému přístupu ke kritickým systémům kontroly kvality. Zálohování sítě a rezervní komunikační cesty zajišťují nepřetržitý provoz i v případě výpadku hlavní sítě.

Integrace softwaru a správa dat

Kompatibilita systému výrobního řízení

Bezproblémová integrace stroje pro vizuální detekci s existujícími výrobními výrobními systémy vyžaduje pečlivé posouzení softwarové kompatibility a protokolů výměny dat. Moderní kontrolní systémy generují obrovské množství dat o kvalitě, která musí být efektivně zpracovávána, ukládána a analyzována za účelem získání využitelných poznatků pro optimalizaci výroby. Rozhraní aplikací a standardizované komunikační protokoly usnadňují hladký tok dat mezi kontrolními zařízeními a systémy řízení výroby.

Možnosti integrace databáze určují, jak efektivně lze data kontroly kvality začlenit do stávajících systémů řízení kvality a platform pro sledovatelnost. Stroj pro vizuální detekci musí být schopen propojit výsledky inspekce s konkrétními výrobními šaržemi, sériovými čísly a časovými razítky výroby, aby bylo možné udržovat komplexní záznamy o kvalitě. Synchronizace dat v reálném čase zajišťuje, že jsou jakékoli problémy s kvalitou okamžitě nahlášeny a předány odpovídajícímu výrobnímu personálu.

Analytické a reportovací možnosti

Pokročilé analytické možnosti vestavěné do moderních systémů vizuální detekce poskytují výrobcům bezprecedentní přehled o trendech kvality výroby a odchylkách procesů. Funkce statistické regulace procesu umožňují automatické zjišťování změn kvality a upozornění na prediktivní údržbu na základě vzorů výkonu kontrol. Systém musí být schopen generovat přizpůsobitelné zprávy, které odpovídají stávajícím požadavkům na dokumentaci kvality i normám pro dodržování předpisů.

Integrace s platformami pro podnikovou inteligenci umožňuje kombinovat data kvality z vizuálního detekčního stroje s dalšími výrobními metrikami za účelem komplexní analýzy výkonu. Rozhraní panelů poskytují reálný přehled o klíčových ukazatelích kvality, trendech vad a metrikách výrobní efektivity. Možnosti analýzy historických dat podporují iniciativy pro neustálé zlepšování a pomáhají identifikovat kořenové příčiny problémů s kvalitou napříč různými výrobními parametry.

Předpoklady provozní integrace

Integrace pracovních postupů a optimalizace procesů

Úspěšné nasazení systému vizuální detekční stroj vyžaduje pečlivou analýzu stávajících výrobních procesů a postupů kontroly kvality. Systém pro kontrolu musí být strategicky umístěn v rámci výrobní linky, aby se maximalizovala účinnost detekce a zároveň minimalizoval dopad na výrobní výkon. Časové aspekty zahrnují dobu cyklu kontroly, požadavky na manipulaci s výrobkem a integraci se stávajícími mechanismy třídění nebo odmítnutí.

Musí být vyhodnoceny požadavky na školení obsluhy, aby bylo zajištěno, že výrobní personál bude schopen efektivně ovládat a udržovat nové kontrolní zařízení. Rozhraní stroje pro vizuální detekci by mělo být intuitivní a odpovídat stávající úrovni dovedností obsluhy, čímž se sníží náročnost na naučení a minimalizuje se riziko provozních chyb. Standardní provozní postupy je nutné aktualizovat, aby zahrnovaly nové protokoly kontroly kvality a parametry inspekce.

Integrace údržby a podpory

Plány preventivní údržby pro stroj vizuální detekce musí být integrovány s již existujícími programy údržby zařízení, aby se zajistil optimální výkon systému a minimalizovaly neplánované výpadky. Inspekční systém by měl poskytovat upozornění na prediktivní údržbu a diagnostické funkce, které jsou sladěné se systémy řízení údržby v provozu. Je třeba vyhodnotit požadavky na zásoby náhradních dílů a schopnosti dodavatele poskytovat podporu, aby byla zajištěna dlouhodobá provozní spolehlivost.

Možnosti vzdálené diagnostiky umožňují výrobcům zařízení a poskytovatelům služeb sledovat výkon systému a poskytovat proaktivní podporu, když dojde k problémům. Stroj vizuální detekce by měl obsahovat komplexní funkcionalitu zaznamenávání a diagnostiky, která usnadňuje rychlé odstraňování závad a minimalizuje výrobní přerušení. Smlouvy o úrovni služeb a závazky ohledně reakční doby musí odpovídat výrobním požadavkům a kritičnosti kontroly kvality.

Kvalitativní normy a dodržování předpisů

Průmyslově specifické požadavky na kvalitu

Různé výrobní odvětví mají jedinečné požadavky na kvalitu a předpisy, které je třeba zohlednit při implementaci systému vizuální detekce. Výrobci automobilů musí splňovat normy IATF 16949, zatímco farmaceutické společnosti musí splňovat požadavky FDA na validaci kontrolního zařízení. Kontrolní systém musí být schopen dokumentovat a ověřovat svůj výkon podle příslušných průmyslových norem a regulačních směrnic.

Kalibrační a ověřovací postupy pro stroj vizuální detekce musí odpovídat stávajícím požadavkům systému řízení kvality a měřicích norem. Systém by měl poskytovat funkce automatického ověření kalibrace a vést podrobné záznamy o činnostech validace výkonu. Požadavky na stopovatelnost mohou vyžadovat specifické doby uchovávání dat a formáty dokumentace, které musí být zařízením pro kontrolu podporovány.

Požadavky na dokumentaci a validaci

Kompletní dokumentační balíčky musí doprovázet instalaci stroje pro vizuální detekci, včetně podrobných specifikací, provozních postupů a validačních protokolů. Činnosti kvalifikace instalace, kvalifikace provozu a kvalifikace výkonu musí být plánovány a prováděny v souladu s osvědčenými postupy v odvětví a regulačními požadavky. Systém musí vést podrobné revizní stopy a elektronické záznamy, které splňují příslušné standardy integrity dat.

Musí být zavedeny postupy řízení změn pro správu aktualizací softwaru, úprav parametrů a změn konfigurace systému stroje pro vizuální detekci. Správa verzí a postupy zálohování zajistí, že lze konfigurace systému obnovit v případě selhání nebo neoprávněných změn. Pravidelné kontroly výkonu a činnosti opakované validace systému musí být naplánovány tak, aby byla zachována shoda se standardy kvality po celou dobu životního cyklu zařízení.

Analýza nákladů a výhod a úvahy o ROI

Hodnocení celkových nákladů vlastnictví

Při rozhodování o nákupu stroje pro vizuální detekci je třeba zohlednit celkové provozní náklady, nikoli pouze počáteční cenu zařízení. Náklady na implementaci zahrnují instalaci, integraci, školení a ověřovací aktivity, které mohou výrazně ovlivnit celkovou investici. Průběžné provozní náklady zahrnují údržbu, spotřební materiál, softwarové licence a obdobné kalibrace, které je nutno zahrnout do dlouhodobého rozpočtového plánování.

Spotřebu energie a náklady na úpravy objektu je třeba vyhodnotit jako součást komplexní analýzy nákladů. Stroj pro vizuální detekci může vyžadovat speciální osvětlení, kontrolu prostředí nebo stavební úpravy, které zvyšují celkové náklady na implementaci. Při ekonomickém hodnocení je rovněž nutno zohlednit náklady na ztrátu příležitostí spojené s výpadkem výroby během instalace a uvádění do provozu.

Metriky návratu investic

Kvantifikovatelné výhody zavedení vizuálního detekčního stroje zahrnují snížené míry výrobních zmetků, pokles stížností od zákazníků a zlepšení efektivity výroby. Snížení nákladů na kvalitu díky včasné detekci a prevenci vad může přinést významné úspory ve srovnání s následnými problémy kvality a vrácením produktů od zákazníků. Inspekční systém může také umožnit snížení nákladů na ruční inspekci a zlepšit konzistenci kontrolních činností v oblasti kvality.

Zlepšení produktivity vyplývají z automatizovaných inspekčních funkcí, které mohou pracovat nepřetržitě bez unavení nebo nekonzistence, běžných u ručních metod kontroly. Vizuální detekční stroj dokáže zpracovávat výrobky vyššími rychlostmi a zároveň zachovává lepší přesnost detekce, což může potenciálně zvýšit celkovou propustnost výroby. Ochrana značky a zlepšení spokojenosti zákazníků přinášejí další nemalé benefity, které přispívají k dlouhodobému obchodnímu úspěchu.

Volba dodavatele a aspekty spolupráce

Posouzení schopností dodavatele

Výběr vhodného dodavatele pro stroj pro vizuální detekci vyžaduje komplexní hodnocení technických schopností dodavatele, zkušeností v odvětví a podpůrné infrastruktury. Dodavatel by měl prokázat ověřené zkušenosti s podobnými aplikacemi a požadavky specifickými pro daný průmyslový odvětví. Reference od stávajících zákazníků a studie případů poskytují cenné informace o výkonu dodavatele a úrovních spokojenosti zákazníků.

Možnosti technické podpory včetně lokální přítomnosti servisu, reakčních dob a postupů eskalace musí odpovídat požadavkům výroby a kritičnosti kvality. Dodavatel by měl poskytovat komplexní školicí programy pro obsluhu, údržbáře a inženýry kvality. Politika softwarových aktualizací a závazky ohledně dlouhodobé podpory produktu zajišťují nepřetržitý výkon systému po celou dobu životnosti zařízení.

Rámec partnerství a podpory

Uzavření strategického partnerství se dodavatelem strojů pro vizuální detekci usnadňuje průběžnou spolupráci a iniciativy spojené s neustálým zlepšováním. Společné vývojové programy mohou umožnit přizpůsobení kontrolních algoritmů nebo hardwarových konfigurací za účelem optimalizace výkonu pro konkrétní aplikace. Pravidelné recenze výkonu a schůzky zaměřené na optimalizaci systému pomáhají maximalizovat návratnost investic do kontrolního zařízení.

Smlouvy o úrovni služeb by měly jasně definovat doby reakce, záruky výkonu a postupy eskalace pro kritické problémy. Programy preventivní údržby a závazky ohledně dostupnosti náhradních dílů zajišťují minimální výrobní výpadky. Dodavatel by měl poskytnout podrobnou dokumentaci a přenos znalostí, aby byla zajištěna efektivní interní podpora a schopnost odstraňovat závady.

Často kladené otázky

Jaké jsou nejdůležitější faktory integrace při nasazování stroje pro vizuální detekci

Mezi nejdůležitější faktory integrace patří kompatibilita technické infrastruktury, možnosti integrace softwaru, optimalizace pracovních postupů a požadavky na dodržování předpisů. Výrobní zařízení musí zajistit, že jejich stávající systémy podporují nové kontrolní vybavení a zároveň splňují specifické požadavky na kvalitu a provozní nároky daného odvětví.

Jak ovlivňuje síťová infrastruktura výkon strojů pro vizuální detekci

Síťová infrastruktura přímo ovlivňuje rychlost přenosu dat, spolehlivost systému a možnosti integrace se stávajícími výrobními systémy. Pro optimální výkon strojů pro vizuální detekci a bezproblémovou výměnu dat se systémy řízení kvality je nezbytná dostatečná šířka pásma, opatření pro zabezpečení sítě a redundantní komunikační cesty.

Jaké průběžné náklady by měly být zohledněny při vlastnictví strojů pro vizuální detekci

Průběžné náklady zahrnují pravidelnou údržbu, softwarová licence, kalibrační činnosti, spotřební materiál, energetickou náročnost a občasné aktualizace systému. Do výpočtu celkových nákladů vlastnictví pro komplexní rozpočtové plánování je třeba zahrnout také náklady na školení nového personálu a případné úpravy zařízení.

Jak mohou výrobci maximalizovat návratnost investic do strojů pro vizuální detekci

Maximalizace návratnosti investic vyžaduje pečlivý výběr systému na základě konkrétních požadavků aplikace, komplexní školení obsluhy, pravidelnou optimalizaci výkonu a využití pokročilých analytických funkcí. Výrobci by měli zaměřit pozornost na kvantifikaci zlepšení kvality, růstu produktivity a snížení nákladů a zároveň vytvářet strategické partnerství se dodavateli zařízení pro průběžnou podporu a optimalizaci.

Doporučené produkty

Aktuální novinky

-

Přemýšlejte o kulturní důležitosti tiskárny při uchovávání a šíření znalostí

2023-12-08

-

Role tiskárny ve světové ekonomice

2023-12-08

-

Ekologický dopad: Analýza ekologického účinku tiskárenského průmyslu

2023-12-08

-

Fronta tisku: 3D tisk a jeho průmyslová renesance

2023-12-08

-

Vývoj a dopad tiskařského stroje

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY