Wie integrieren Fabriken RFID-Etikettiermaschinen in Fertigungslinien?

Moderne Fertigungsanlagen setzen zunehmend fortschrittliche Identifikationstechnologien ein, um ihre Abläufe zu optimieren und die Rückverfolgbarkeit während des gesamten Produktionsprozesses zu verbessern. Eine RFID-Etikettiermaschine stellt eine entscheidende Komponente dieser digitalen Transformation dar und ermöglicht die automatisierte Produktidentifizierung sowie das Echtzeit-Inventarmanagement. Diese hochentwickelten Systeme lassen sich nahtlos in bestehende Produktionsumgebungen integrieren und bieten Herstellern dadurch bisher ungeahnte Transparenz in ihren Lieferketten, während gleichzeitig der manuelle Arbeitsaufwand reduziert und menschliche Fehler minimiert werden.

Die Integration der RFID-Technologie in Fertigungsabläufe hat die Art und Weise, wie Unternehmen Produkte von Rohstoffen bis zu fertigen Waren verfolgen, revolutioniert. Produktionsleiter erkennen, dass die Implementierung einer RFID-Etikettiermaschine sorgfältige Planung und Abstimmung mit der bestehenden Produktionslinieninfrastruktur erfordert. Dieser Integrationsprozess beinhaltet mehrere Stakeholder, darunter Produktionsmanager, IT-Spezialisten und Anlagentechniker, die gemeinsam sicherstellen müssen, dass die Implementierung nahtlos erfolgt, ohne den laufenden Betrieb zu stören.

Verständnis der RFID-Technologie in der Fertigung

Kernkomponenten und Funktionalität

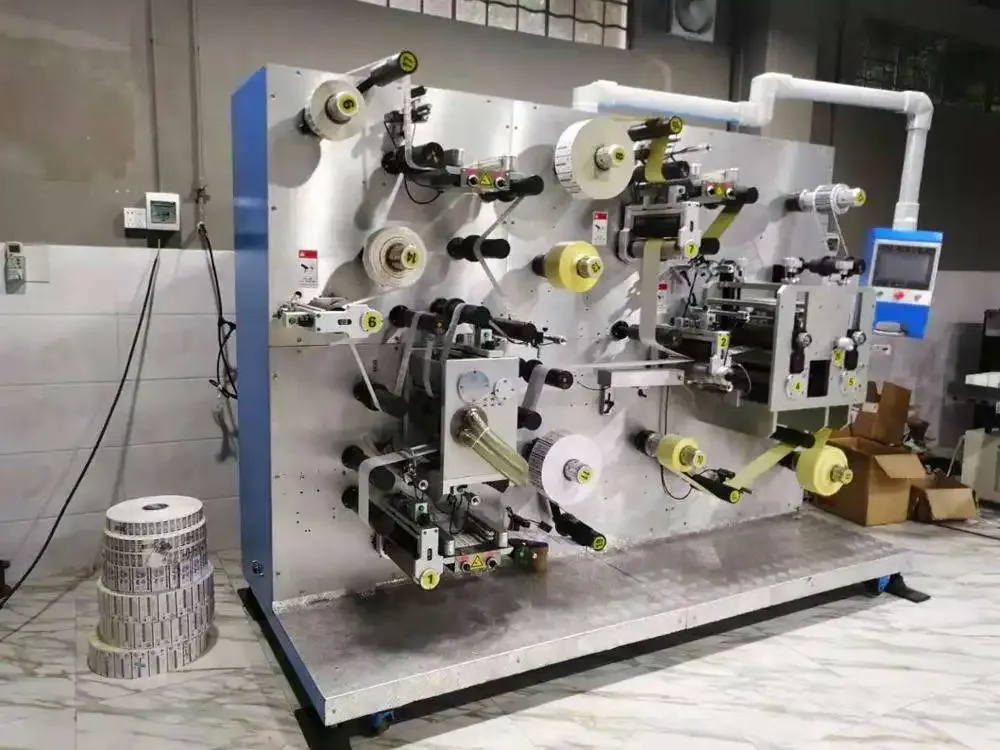

Eine RFID-Etikettiermaschine arbeitet mit ausgeklügelter Radiofrequenz-Identifikationstechnologie, die eine automatische Datenerfassung und -übertragung ermöglicht, ohne dass ein direkter Sichtkontakt zum Scannen erforderlich ist. Diese Maschinen umfassen mehrere Komponenten wie RFID-Lesegeräte, Antennen, Codiermodule und Etikettenspender, die perfekt synchron arbeiten. Das System kann gleichzeitig maschinenlesbare Informationen drucken und digitale Daten auf RFID-Tags schreiben, wodurch umfassende Identifikationslösungen für Fertigungsprodukte entstehen.

Die Funktionalität geht über einfache Kennzeichnungsanwendungen hinaus, da moderne RFID-Kennzeichnungsmaschinen mehrere Datenformate verarbeiten und in verschiedene Enterprise-Ressourcenplanungssysteme integriert werden können. Produktionsstätten profitieren von Echtzeit-Datenerfassungsfunktionen, die sofortige Einblicke in Produktionskennzahlen, Qualitätskontrollparameter und Bestandsaktualisierungen ermöglichen. Dieser umfassende Ansatz zur Produktidentifikation ermöglicht es Herstellern, detaillierte Aufzeichnungen zu jedem Artikel während des gesamten Produktionszyklus zu führen.

Technologiestandards und Konformität

Industrielle RFID-Etikettiermaschinen müssen etablierten Frequenzstandards und Kommunikationsprotokollen entsprechen, um die Interoperabilität zwischen verschiedenen Systemen und geografischen Regionen sicherzustellen. Die meisten Fertigungsanwendungen nutzen UHF-RFID-Technologie im Frequenzbereich von 860–960 MHz, die eine optimale Lesereichweite und Datenübertragungsfähigkeit für industrielle Umgebungen bietet. Die Einhaltung internationaler Standards wie EPC Gen2 und ISO 18000-6C gewährleistet, dass codierte Tags von verschiedenen RFID-Lesegeräten entlang der gesamten Lieferkette gelesen werden können.

Die Anforderungen an die Qualitätssicherung in Produktionsumgebungen verlangen, dass RFID-Etikettiermaschinen unter anspruchsvollen Betriebsbedingungen eine gleichbleibende Leistung aufrechterhalten. Diese Systeme müssen Temperaturschwankungen, Feuchtigkeitsänderungen und elektromagnetische Störungen standhalten, während sie weiterhin genaue Etikettierungsergebnisse liefern. Hersteller sollten sicherstellen, dass ihre gewählte RFID-Etikettiermaschine den relevanten branchenspezifischen Zertifizierungen und behördlichen Anforderungen entspricht, die für ihr jeweiliges Betriebsumfeld und geografische Lage gelten.

Planung und Bewertung vor der Integration

Analyse der Produktionslinie

Die erfolgreiche Integration einer RFID-Etikettiermaschine beginnt mit einer umfassenden Analyse der bestehenden Produktionslinienkonfigurationen und Arbeitsabläufe. Fertigungsingenieure müssen die aktuellen Förderanlagen, Produktmanipulationssysteme und Verpackungsprozesse bewerten, um optimale Standorte für die RFID-Etikettiergeräte zu ermitteln. Diese Bewertung umfasst die Messung des verfügbaren Platzes, die Identifizierung der Stromversorgungsanforderungen sowie die Analyse der Produktflussraten, um sicherzustellen, dass die RFID-Etikettiermaschine effizient innerhalb der bestehenden Rahmenbedingungen arbeiten kann.

Die Analyse der Produktionslinie umfasst auch die Untersuchung von Produktparametern wie Materialien, Abmessungen und Verpackungsformen, um die Kompatibilität mit RFID-Etikettierverfahren sicherzustellen. Unterschiedliche Produkttypen erfordern möglicherweise spezifische Strategien für die Anbringung der Transponder und besondere Kodierparameter, um eine optimale Lesbarkeit während der gesamten Lieferkette zu gewährleisten. Produktionsleiter müssen berücksichtigen, wie die RFID-Etikettiermaschine mit nachgelagerten Prozessen wie Verpackung, Palettierung und Versand interagiert.

Infrastrukturanforderungen

Die Implementierung einer RFID-Etikettiermaschine erfordert eine angemessene Infrastrukturunterstützung, einschließlich elektrischer Energie, Druckluft und Netzwerkverbindungen, um eine nahtlose Integration in Manufacturing Execution Systems zu ermöglichen. Die Anlagen müssen über ausreichende Leistungskapazität verfügen, um den Dauerbetrieb zu unterstützen, und gleichzeitig geeignete elektrische Schutz- und Erdungssysteme bereitstellen. Die Netzwerkinfrastruktur sollte die Echtzeit-Datenübertragung zwischen der RFID-Etikettiermaschine und den zentralen Managementsystemen ermöglichen, ohne Kommunikationsengpässe zu verursachen.

Zu den Überlegungen zur physischen Infrastruktur gehören ausreichende Belüftung, Temperaturregelung und Wartungszugang im Bereich der Installation der RFID-Etikettiermaschine. Produktionsstätten erfordern oft spezielle Montagehalterungen, Sicherheitsabdeckungen und Integrationshardware, um die Ausrüstung korrekt in bestehende Produktionslinienlayouts einzubinden. Umweltfaktoren wie Staubkontrolle, chemische Einwirkung und Schwingungsdämpfung können zusätzliche Schutzmaßnahmen erforderlich machen, um einen zuverlässigen Langzeitbetrieb sicherzustellen.

Integrationsprozess und Implementierung

Mechanische Integrationschritte

Die mechanische Integration eines RFID-Kennzeichnungssysteme erfordert eine präzise Ausrichtung mit Förderanlagen und Produkthandhabungsgeräten, um eine genaue Etikettierpositionierung und konsistente Verarbeitungsgeschwindigkeiten sicherzustellen. Montagetechniker müssen das Gerät sorgfältig positionieren, um Produktvariationen Rechnung zu tragen und gleichzeitig ausreichende Freiräume für Wartungszugänge zu gewährleisten. Mechanische Anpassungen können Höhenverstellungen des Förderers, Installation von Führungsleisten und Positionierung von Sensoren zur Optimierung der Produkterkennung und Etikettiergenauigkeit umfassen.

Die Synchronisation mit bestehenden Produktionsanlagen erfordert eine sorgfältige Abstimmung von Zeitabläufen und Steuersignalen, um Produktstaus oder Etikettierfehler zu vermeiden. Die RFID-Etikettiermaschine muss effektiv mit vorgelagerten und nachgelagerten Anlagen über speicherprogrammierbare Steuerungen oder industrielle Kommunikationsnetzwerke kommunizieren. Prüfverfahren sollten den ordnungsgemäßen mechanischen Betrieb unter verschiedenen Produktionsbedingungen sicherstellen, einschließlich unterschiedlicher Produktdimensionen, Geschwindigkeiten und Orientierungsanforderungen.

Software-Konfiguration und -test

Die Softwarekonfiguration stellt eine kritische Phase bei der Integration von RFID-Etikettiermaschinen dar und erfordert eine detaillierte Einrichtung von Kodierparametern, Etikettenformaten und Kommunikationsprotokollen. Systemadministratoren müssen Datenbankverbindungen konfigurieren, Datenvalidierungsregeln festlegen und Fehlerbehandlungsverfahren implementieren, um einen zuverlässigen Betrieb sicherzustellen. Die Softwareoberfläche sollte den Bedienern intuitive Steuerelemente zur Überwachung des Systemstatus, zur Anpassung von Parametern und zur Reaktion auf Betriebsalarme bereitstellen.

Umfassende Testprotokolle überprüfen, ob die RFID-Etikettiermaschine die Tag-Daten korrekt codiert, die Etiketten in der richtigen Position aufbringt und erfolgreich mit Unternehmenssystemen kommuniziert. Die Testszenarien sollten verschiedene Produkttypen, Produktionsgeschwindigkeiten und Ausnahmesituationen umfassen, um die Systemleistung unter realen Betriebsbedingungen zu validieren. Leistungskennzahlen wie Etikettiergenauigkeit, Durchsatzraten und Systemverfügbarkeit sollten während der Testphasen dokumentiert werden, um basislinienbezogene Betriebsparameter festzulegen.

Betriebliche Optimierung und Wartung

Leistungsüberwachungssysteme

Die kontinuierliche Überwachung der Leistung von RFID-Etikettiermaschinen gewährleistet eine optimale Produktivität und die frühzeitige Erkennung möglicher Probleme, die die Produktionseffizienz beeinträchtigen könnten. Moderne Systeme verfügen über ausgefeilte Diagnosefunktionen, die wichtige Leistungskennzahlen wie die Genauigkeit der Etikettenaufbringung, die Erfolgsraten der Codierung sowie den Zustand mechanischer Komponenten verfolgen. Echtzeit-Monitoring-Dashboards geben den Bedienern unmittelbare Einblicke in die Systemleistung und erzeugen gleichzeitig historische Daten für Trendanalysen und die Planung vorausschauender Wartungsmaßnahmen.

Die Integration mit Manufacturing Execution Systems ermöglicht eine umfassende Verfolgung der Leistung von RFID-Etikettiermaschinen im weiteren Kontext der Effizienz der Produktionslinie. Automatisierte Warnsysteme benachrichtigen Bediener und Wartungspersonal, wenn Leistungsparameter akzeptable Grenzwerte überschreiten oder bevor geplante Wartungsintervalle erreicht sind. Dieser proaktive Ansatz minimiert ungeplante Ausfallzeiten und gewährleistet während der gesamten Produktion eine gleichbleibende Etikettierqualität.

Wartungsprotokolle und bewährte Verfahren

Die Einrichtung umfassender Wartungsprotokolle stellt einen zuverlässigen Langzeitbetrieb von RFID-Etikettiermaschinen sicher und minimiert unerwartete Ausfälle, die Produktionsabläufe stören könnten. Regelmäßige Wartungsaufgaben umfassen das Reinigen von Druckköpfen, den Austausch von Verschleißteilen, die Kalibrierung von Sensoren sowie die Aktualisierung von Softwarekonfigurationen. Wartungstechniker sollten den vom Hersteller vorgegebenen Verfahren folgen und alle Serviceaktivitäten dokumentieren, um die Einhaltung der Garantiebedingungen sowie eine lückenlose Aufzeichnung der Leistungshistorie sicherzustellen.

Präventive Wartungsprogramme sollten regelmäßige Inspektionen mechanischer Komponenten, elektrischer Verbindungen und Kommunikationsschnittstellen umfassen, um potenzielle Probleme zu erkennen, bevor sie die Produktionsabläufe beeinträchtigen. Das Management des Ersatzteillagers gewährleistet die Verfügbarkeit kritischer Komponenten, während Lagerkosten und Risiken durch technische Obsoleszenz minimiert werden. Schulungsprogramme für Wartungspersonal sollten sowohl routinemäßige Wartungsverfahren als auch fortschrittliche Fehlerbehebungstechniken abdecken, die spezifisch für die RFID-Etikettiermaschinentechnologie sind.

Qualitätskontrolle und Validierung

Etikettenprüfsysteme

Maßnahmen zur Qualitätskontrolle für den Betrieb von RFID-Etikettiermaschinen müssen umfassende Etikettenprüfsysteme beinhalten, die sowohl das visuelle Erscheinungsbild als auch die Integrität der elektronischen Daten validieren. Integrierte Sichtsysteme können die Genauigkeit der Etikettenplatzierung, die Druckqualität und die Lesbarkeit von Barcodes überprüfen, während RFID-Verifizierungsleser eine erfolgreiche Datencodierung und die Funktionsfähigkeit der Tags bestätigen. Diese Verifizierungsprozesse liefern unmittelbares Feedback zur Etikettierqualität und ermöglichen die automatische Aussortierung fehlerhafter Produkte, bevor diese in nachfolgende Produktionsstufen gelangen.

Methoden der statistischen Qualitätskontrolle helfen dabei, Trends und Muster bei der Leistung von RFID-Etikettiermaschinen zu erkennen, die auf neu auftretende Probleme oder Verbesserungsmöglichkeiten im Prozess hinweisen können. Die Qualitätskennzahlen sollten sowohl quantitative Messungen wie die Positionierungsgenauigkeit als auch qualitative Bewertungen wie die Etikettenhaftung und Haltbarkeit umfassen. Regelmäßige Qualitätsaudits überprüfen die Einhaltung der Kundenspezifikationen und behördlichen Anforderungen und liefern gleichzeitig Daten für Initiativen zur kontinuierlichen Verbesserung.

Verfolgbarkeit und Dokumentation

Durch die Integration von RFID-Etikettiermaschinen ermöglichten umfassende Rückverfolgbarkeitssysteme detaillierte Aufzeichnungen der Produktgeschichte von Rohstoffen bis zum Versand der Fertigware. Elektronische Dokumentation eliminiert Fehler bei der manuellen Datenerfassung und bietet gleichzeitig sofortigen Zugriff auf Produktionsdaten für Qualitätsuntersuchungen, Rückrufverfahren und die Berichterstattung zur Einhaltung gesetzlicher Vorschriften. Die Integration in Systeme zur Unternehmensressourcenplanung (ERP) gewährleistet Konsistenz zwischen der physischen Produktkennung und den digitalen Datensätzen entlang der gesamten Lieferkette.

Dokumentationsprotokolle sollten klare Verfahren für Datensicherung, Archivverwaltung und Systemwiederherstellung festlegen, um kritische Produktionsinformationen zu schützen. Die regelmäßige Validierung der Genauigkeit von Rückverfolgbarkeitsdaten stellt sicher, dass RFID-Etikettiermaschinensysteme während ihres gesamten Betriebszyklus eine zuverlässige Produkterkennung gewährleisten. Prüfpfade sollten alle Systemänderungen, Parameteranpassungen und Wartungsaktivitäten dokumentieren, um die Anforderungen des Qualitätsmanagementsystems und die regulatorischen Compliance-Verpflichtungen zu unterstützen.

FAQ

Welche Faktoren bestimmen den optimalen Aufstellungsort einer RFID-Etikettiermaschine in einer Produktionslinie

Der optimale Aufstellungsort für eine RFID-Etikettiermaschine hängt von mehreren entscheidenden Faktoren ab, darunter die Stabilität der Produktorientierung, die Zugänglichkeit des Förderbandes und die Integration in bestehende Anlagen. Die Maschine sollte dort positioniert werden, wo die Produkte eine gleichmäßige Positionierung und Geschwindigkeit aufweisen, typischerweise nach Form- oder Verpackungsprozessen, jedoch vor den endgültigen Versiegelungsvorgängen. Ausreichender Freiraum für Wartungszugang, ordnungsgemäße Belüftung und Schutz vor Umwelteinflüssen sind wesentliche Aspekte. Der Standort muss außerdem die erforderlichen Anschlüsse für Strom, Druckluft und Netzwerkkommunikation ermöglichen und Platz für zukünftige Erweiterungen oder Modifikationen bieten.

Wie lange dauert es in der Regel, eine RFID-Etikettiermaschine vollständig in eine bestehende Produktionslinie zu integrieren

Die vollständige Integration einer RFID-Etikettiermaschine erfordert in der Regel 2–4 Wochen, abhängig von der Komplexität der Produktionslinie und der bestehenden Infrastruktur. Dieser Zeitraum umfasst die mechanische Installation, elektrischen Anschlüsse, Software-Konfiguration, Testverfahren und die Schulung der Bediener. Einfache Installationen mit geringer Anpassung können innerhalb von 1–2 Wochen abgeschlossen werden, während komplexe Integrationen, die benutzerdefinierte Schnittstellen, umfangreiche Tests oder spezialisierte Sicherheitssysteme erfordern, 6–8 Wochen in Anspruch nehmen können. Vorplanungsphasen, einschließlich Standortbegehungen, Gerätespezifikation und Infrastrukturvorbereitung, können die eigentliche Installationszeit erheblich verkürzen.

Welche Herausforderungen treten am häufigsten bei der Integration von RFID-Etikettiermaschinen auf

Zu den häufigen Integrationsherausforderungen gehören Synchronisationsprobleme mit bestehenden Förderanlagen, Softwarekompatibilitätsprobleme mit Unternehmenssystemen und Umweltfaktoren, die die Leistung von RFID-Tags beeinträchtigen. Mechanische Ausrichtungsschwierigkeiten können auftreten, wenn verschiedene Produktdimensionen berücksichtigt werden müssen oder wenn Platzbeschränkungen eine optimale Positionierung verhindern. Netzwerkverbindungsprobleme können bei der Integration mit veralteten Manufacturing Execution Systems auftreten, die über keine modernen Kommunikationsprotokolle verfügen. Umweltbedingungen wie elektromagnetische Störungen, Temperaturschwankungen oder chemische Einwirkung können sowohl die Zuverlässigkeit der Ausrüstung als auch die Lesbarkeit der Tags beeinträchtigen und erfordern zusätzliche Schutzmaßnahmen oder spezialisierte Komponenten.

Wie können Hersteller eine optimale Leistung und eine lange Lebensdauer ihrer Investition in eine RFID-Etikettiermaschine sicherstellen

Für eine optimale Leistung und Langlebigkeit ist die Implementierung umfassender präventiver Wartungsprogramme erforderlich, die regelmäßige Reinigung, Kalibrierung und den Austausch von Komponenten gemäß den Herstellerspezifikationen beinhalten. Die Einrichtung geeigneter Bediener-Schulungsprogramme gewährleistet einen korrekten Betrieb und minimiert bediengeringete Fehler oder Beschädigungen der Ausrüstung. Umweltkontrollmaßnahmen wie Staubfilterung, Temperaturregelung und Schwingungsdämpfung schützen empfindliche Bauteile vor vorzeitigem Verschleiß. Regelmäßige Software-Updates und Sicherheits-Patches stellen die Zuverlässigkeit des Systems sicher und schützen vor Cybersecurity-Bedrohungen. Leistungsüberwachungssysteme geben frühzeitige Warnungen bei potenziellen Problemen, während detaillierte Wartungsunterlagen die Einhaltung der Garantiebedingungen unterstützen und die Fehlersuche erleichtern.

Empfohlene Produkte

Top-Nachrichten

-

Die kulturelle Bedeutung der Druckerei bei der Erhaltung und Verbreitung von Wissen zu reflektieren

2023-12-08

-

Die Rolle der Druckerei in der Weltwirtschaft

2023-12-08

-

Umweltverträglichkeit: Analyse des ökologischen Fußabdrucks der Druckindustrie

2023-12-08

-

Die Grenze des Druckens: 3D-Druck und seine industrielle Renaissance

2023-12-08

-

Entwicklung und Auswirkungen der Druckerei

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY