Welche Integrationsfaktoren beeinflussen den Kauf von Sichtprüfanlagen?

Die Fertigungsindustrie weltweit erlebt einen beispiellosen Bedarf an präzisen Qualitätskontrollsystemen, wobei die Technologie der Sichtprüfanlagen diese Entwicklung maßgeblich vorantreibt. Diese hochentwickelten Systeme haben die Herangehensweise der Hersteller an die Qualitätssicherung revolutioniert und verbinden fortschrittliche Bildverarbeitung mit künstlicher Intelligenz, um eine unübertroffene Inspektionsgenauigkeit zu gewährleisten. Der Erwerb einer Sichtprüfanlage stellt eine strategische Investition dar, die sich erheblich auf die Produktionseffizienz auswirken, Abfall reduzieren und die Gesamtqualität der Produkte in unterschiedlichsten Fertigungsumgebungen verbessern kann.

Die industrielle Automatisierung hat durch die Integration intelligenter Inspektionssysteme neue Höhen erreicht, die mikroskopisch kleine Fehler, dimensionsbezogene Abweichungen und Oberflächenunregelmäßigkeiten erkennen können, die für menschliche Bediener nicht konsistent identifizierbar wären. Die moderne visuelle Prüfmaschine integriert mehrere Sensortechnologien, Kameras mit hoher Auflösung und ausgeklügelte Algorithmen, um eine Echtzeit-Qualitätsüberwachung während der gesamten Produktionsprozesse zu gewährleisten. Unternehmen, die in diese Systeme investieren, müssen zahlreiche Integrationsfaktoren sorgfältig bewerten, um eine optimale Leistung und eine angemessene Kapitalrendite sicherzustellen.

Technische Infrastruktur-Anforderungen

Hardware-Kompatibilitätsbewertung

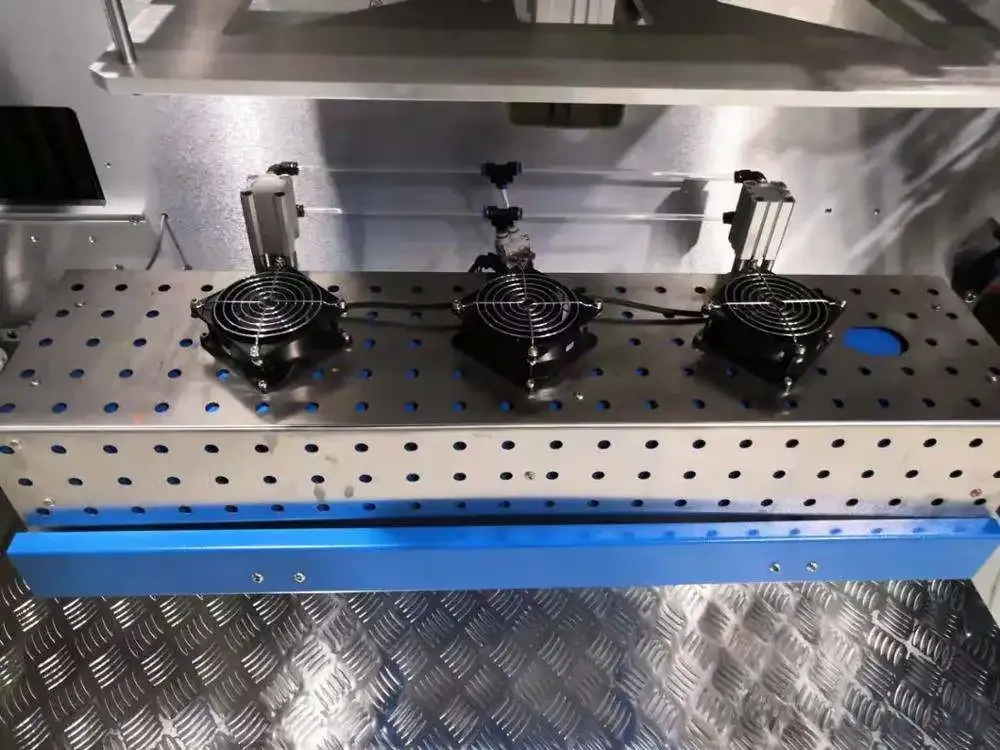

Die erfolgreiche Integration einer visuellen Prüfmaschine beginnt mit einer umfassenden Bewertung der vorhandenen Produktionslinien-Hardware und der Infrastrukturkapazitäten. Fertigungsstätten müssen ihre derzeitigen Förderanlagen, Lichtverhältnisse und verfügbaren Montageflächen bewerten, um die Kompatibilität mit neuen Inspektionsgeräten zu bestimmen. Die physikalischen Abmessungen und Gewichtsangaben der visuellen Prüfmaschine müssen mit den bestehenden Konfigurationen der Produktionslinie übereinstimmen, um kostspielige Umbauten oder Störungen des laufenden Betriebs zu vermeiden.

Leistungsanforderungen stellen eine weitere kritische Überlegung dar, da moderne Inspektionssysteme häufig eine stabile Stromversorgung mit spezifischen Spannungs- und Stromstärken benötigen. Die Einrichtungen müssen sicherstellen, dass ihre elektrische Infrastruktur die zusätzliche Last bewältigen kann und gleichzeitig eine konstante Energiequalität aufrechterhält, um Störungen empfindlicher Erkennungsalgorithmen zu vermeiden. Umweltfaktoren wie Temperatur, Luftfeuchtigkeit und Schwingungspegel im Installationsbereich beeinflussen direkt die Leistung und Lebensdauer von Präzisionsinspektionsgeräten.

Netzwerk- und Anbindungsinfrastruktur

Moderne visuelle Erkennungsmaschinensysteme erfordern eine robuste Netzwerkanbindung, um den Datenaustausch mit Manufacturing Execution Systems, Qualitätsmanagement-Datenbanken und Fernüberwachungsplattformen zu ermöglichen. Ethernet-Verbindungen, drahtlose Protokolle und industrielle Kommunikationsstandards müssen bewertet werden, um eine nahtlose Integration in bestehende Fabriknetzwerke sicherzustellen. Die Bandbreitenanforderungen für die Übertragung hochauflösender Prüfbilder und Echtzeit-Qualitätsdaten erfordern eine sorgfältige Planung der Netzwerkkapazität.

Datensicherheitsaspekte werden entscheidend, wenn Inspektionssysteme mit umfassenderen Fabriknetzwerken oder cloudbasierten Analyseplattformen verbunden werden. Hersteller müssen geeignete Cybersicherheitsmaßnahmen implementieren, einschließlich Firewalls, Verschlüsselungsprotokollen und Zugriffskontrollen, um sensible Produktionsdaten zu schützen und unbefugten Zugriff auf kritische Qualitätskontrollsysteme zu verhindern. Netzwerk-Redundanz und alternative Kommunikationswege gewährleisten einen kontinuierlichen Betrieb auch bei Ausfällen des primären Netzwerks.

Software-Integration und Datenmanagement

Kompatibilität mit dem Manufacturing Execution System

Die nahtlose Integration einer visuellen Prüfmaschine in bestehende Manufacturing Execution Systems erfordert eine sorgfältige Bewertung der Softwarekompatibilität und der Datenübertragungsprotokolle. Moderne Inspektionssysteme generieren große Mengen an Qualitätsdaten, die effizient verarbeitet, gespeichert und analysiert werden müssen, um handlungsrelevante Erkenntnisse zur Produktionsoptimierung bereitzustellen. Anwendungsprogrammierschnittstellen und standardisierte Kommunikationsprotokolle ermöglichen einen reibungslosen Datenaustausch zwischen Prüfgeräten und Fabrikmanagementsystemen.

Die Fähigkeit zur Datenbankintegration bestimmt, wie effektiv Qualitätskontrolldaten in bestehende Qualitätsmanagementsysteme und Rückverfolgbarkeitsplattformen eingebunden werden können. Die visuelle Prüfmaschine muss in der Lage sein, Prüfergebnisse bestimmten Produktchargen, Seriennummern und Produktionszeitstempeln zuzuordnen, um umfassende Qualitätsaufzeichnungen zu gewährleisten. Die Echtzeit-Datensynchronisation stellt sicher, dass Qualitätsprobleme sofort erkannt und den zuständigen Produktionsmitarbeitern gemeldet werden.

Analyse- und Berichtsfunktionen

Moderne visuelle Erkennungssysteme verfügen über integrierte erweiterte Analysefunktionen, die Herstellern einen bislang beispiellosen Einblick in Trends zur Produktionsqualität und Prozessabweichungen ermöglichen. Funktionen der statistischen Prozesssteuerung ermöglichen die automatische Erkennung von Qualitätsdrifts sowie vorbeugende Wartungshinweise basierend auf Mustern der Inspektionsleistung. Das System muss in der Lage sein, anpassbare Berichte zu generieren, die mit bestehenden Anforderungen an die Qualitätsdokumentation und regulatorische Compliance-Standards übereinstimmen.

Die Integration mit Business-Intelligence-Plattformen ermöglicht es, Qualitätsdaten aus dem visuellen Erkennungssystem mit anderen Produktionskennzahlen für eine umfassende Leistungsanalyse zu kombinieren. Dashboard-Oberflächen bieten Echtzeit-Einblicke in Qualitätskennzahlen, Fehlerentwicklungen und Produktions-Effizienzmetriken. Funktionen zur Analyse historischer Daten unterstützen kontinuierliche Verbesserungsmaßnahmen und helfen dabei, die Ursachen von Qualitätsproblemen über verschiedene Produktionsparameter hinweg zu identifizieren.

Überlegungen zur betrieblichen Integration

Workflow-Integration und Prozessoptimierung

Erfolgreiche Implementierung eines visuelle Detektionsmaschine erfordert eine sorgfältige Analyse der bestehenden Produktionsabläufe und Qualitätskontrollverfahren. Das Inspektionssystem muss strategisch günstig innerhalb der Produktionslinie positioniert werden, um die Erkennungseffektivität zu maximieren und gleichzeitig die Auswirkungen auf den Produktionsdurchsatz zu minimieren. Zeitliche Aspekte umfassen die Inspektionszykluszeiten, Anforderungen an die Produktbearbeitung sowie die Integration in bestehende Sortier- oder Ausschleusmechanismen.

Die Schulungsanforderungen für Bediener müssen bewertet werden, um sicherzustellen, dass das Produktionspersonal die neue Inspektionsausrüstung effektiv bedienen und warten kann. Die Benutzeroberfläche der visuellen Erkennungsmaschine sollte intuitiv sein und auf das vorhandene Fähigkeitsniveau der Bediener abgestimmt sein, um die Einarbeitungszeit zu verkürzen und das Risiko von Bedienfehlern zu verringern. Standardarbeitsanweisungen müssen aktualisiert werden, um neue Qualitätskontrollprotokolle und Inspektionsparameter einzubeziehen.

Wartung und Supportintegration

Die vorausschauenden Wartungspläne für die visuelle Prüfmaschine müssen in die bestehenden Wartungsprogramme der Anlage integriert werden, um eine optimale Systemleistung sicherzustellen und ungeplante Ausfallzeiten zu minimieren. Das Inspektionssystem sollte vorbeugende Wartungshinweise sowie Diagnosefunktionen bereitstellen, die mit den Wartungsmanagementsystemen des Werks kompatibel sind. Die Anforderungen an den Ersatzteillagerbestand sowie die Supportfähigkeiten des Lieferanten müssen bewertet werden, um langfristige Betriebssicherheit zu gewährleisten.

Fernwartungsfunktionen ermöglichen es Maschinenherstellern und Dienstleistern, die Systemleistung zu überwachen und proaktive Unterstützung anzubieten, wenn Probleme auftreten. Die visuelle Prüfmaschine sollte umfassende Protokollierungs- und Diagnosefunktionen enthalten, die eine schnelle Fehlerbehebung erleichtern und Produktionsstörungen minimieren. Service-Level-Agreements und Zusagezeiten für Reaktionszeiten müssen auf die Produktionsanforderungen und die kritische Bedeutung der Qualitätskontrolle abgestimmt sein.

Qualitätsstandards und behördliche Konformität

Branchenspezifische Qualitätsanforderungen

Unterschiedliche produzierende Industrien haben einzigartige Qualitätsstandards und behördliche Anforderungen, die bei der Implementierung eines visuellen Erkennungssystems berücksichtigt werden müssen. Automobilhersteller müssen die IATF-16949-Standards einhalten, während Pharmaunternehmen die FDA-Validierungsanforderungen für Prüfgeräte erfüllen müssen. Das Prüfsystem muss in der Lage sein, seine Leistung gemäß den geltenden Branchenstandards und behördlichen Richtlinien zu dokumentieren und zu validieren.

Kalibrier- und Verifizierungsverfahren für die visuelle Erkennungsmaschine müssen mit den bestehenden Anforderungen des Qualitätsmanagementsystems und den Messstandards übereinstimmen. Das System sollte automatisierte Funktionen zur Kalibrierüberprüfung bieten und detaillierte Aufzeichnungen über Aktivitäten zur Leistungsvalidierung führen. Rückverfolgbarkeitsanforderungen können bestimmte Aufbewahrungsfristen und Dokumentationsformate erforderlich machen, die von der Prüfausrüstung unterstützt werden müssen.

Dokumentations- und Validierungsanforderungen

Umfangreiche Dokumentationspakete müssen die Installation der visuellen Prüfmaschine begleiten, einschließlich detaillierter Spezifikationen, Betriebsanweisungen und Validierungsprotokolle. Die Installation Qualifizierung, Betriebsqualifizierung und Leistungsqualifizierung muss gemäß den bewährten Verfahren der Industrie und den behördlichen Anforderungen geplant und durchgeführt werden. Das System muss detaillierte Audit Trails und elektronische Aufzeichnungen führen, die den geltenden Anforderungen zur Datensicherheit entsprechen.

Es müssen Änderungskontrollverfahren eingerichtet werden, um Software-Updates, Parameteranpassungen und Konfigurationsänderungen am System der visuellen Prüfmaschine zu verwalten. Versionskontrolle und Sicherungsverfahren stellen sicher, dass Systemkonfigurationen im Falle von Störungen oder unbefugten Änderungen wiederhergestellt werden können. Regelmäßige Leistungsüberprüfungen und Neubewertungen des Systems müssen terminiert werden, um während des gesamten Lebenszyklus der Ausrüstung die Einhaltung der Qualitätsstandards sicherzustellen.

Kosten-Nutzen-Analyse und ROI-Überlegungen

Bewertung der Gesamtbetriebskosten

Bei Beschaffungsentscheidungen für eine visuelle Inspektionsmaschine müssen die Gesamtbetriebskosten über den anfänglichen Anschaffungspreis hinaus berücksichtigt werden. Die Implementierungskosten umfassen Installation, Integration, Schulungen und Validierungsaktivitäten, die die Gesamtinvestition erheblich beeinflussen können. Zu den laufenden Betriebskosten zählen Wartung, Verbrauchsmaterialien, Softwarelizenzen und regelmäßige Kalibrieranforderungen, die in die langfristige Budgetplanung einbezogen werden müssen.

Der Energieverbrauch und die Kosten für Umbauten der Anlage sollten als Teil der umfassenden Kostenanalyse bewertet werden. Die visuelle Inspektionsmaschine kann spezielle Beleuchtung, Umweltkontrollen oder bauliche Modifikationen erfordern, die zu den gesamten Implementierungskosten beitragen. Auch Opportunitätskosten im Zusammenhang mit Produktionsausfällen während Installation und Inbetriebnahme müssen in die wirtschaftliche Bewertung einbezogen werden.

Investitionsrückgewinn-Metriken

Zu den messbaren Vorteilen der Implementierung einer visuellen Erkennungsmaschine gehören geringere Ausschussraten, weniger Kundenreklamationen und eine verbesserte Produktionseffizienz. Kostensenkungen im Qualitätsbereich durch die frühzeitige Erkennung und Vermeidung von Fehlern können im Vergleich zu nachgelagerten Qualitätsproblemen und Kundenrücksendungen erhebliche Einsparungen bewirken. Das Inspektionssystem ermöglicht zudem niedrigere Personalkosten für manuelle Inspektionen und eine verbesserte Konsistenz bei Qualitätskontrollmaßnahmen.

Produktivitätssteigerungen ergeben sich aus automatisierten Inspektionsfunktionen, die kontinuierlich ohne Ermüdung oder Inkonsistenzen arbeiten können, wie sie bei manuellen Inspektionsmethoden häufig auftreten. Die visuelle Erkennungsmaschine kann Produkte mit höherer Geschwindigkeit bearbeiten und dabei eine überlegene Erkennungsgenauigkeit beibehalten, wodurch der gesamte Produktionsdurchsatz potenziell gesteigert wird. Der Markenschutz sowie Verbesserungen der Kundenzufriedenheit liefern zusätzliche immaterielle Vorteile, die zum langfristigen Geschäftserfolg beitragen.

Lieferantenauswahl und Partnerschaftsüberlegungen

Beurteilung der Lieferantenfähigkeit

Die Auswahl des richtigen Lieferanten für eine visuelle Prüfmaschine erfordert eine umfassende Bewertung der technischen Fähigkeiten, der Branchenerfahrung und der Support-Infrastruktur des Anbieters. Der Lieferant sollte nachweisbare Erfahrung mit ähnlichen Anwendungen sowie branchenspezifische Anforderungen vorweisen können. Referenzen bestehender Kunden und Fallstudien liefern wertvolle Einblicke in die Leistung des Lieferanten und das Kundenzufriedenheitsniveau.

Die technischen Supportfähigkeiten, einschließlich lokaler Servicepräsenz, Reaktionszeiten und Eskalationsverfahren, müssen auf die Produktionsanforderungen und die Qualitätskritikalität abgestimmt sein. Der Anbieter sollte umfassende Schulungsprogramme für Bediener, Wartungspersonal und Qualitätsingenieure bereitstellen. Richtlinien für Software-Updates und langfristige Unterstützungsverpflichtungen für Produkte gewährleisten eine kontinuierliche Systemleistung während des gesamten Lebenszyklus der Ausrüstung.

Partnerschafts- und Support-Rahmen

Die Einrichtung einer strategischen Partnerschaft mit dem Lieferanten von visuellen Prüfmaschinen ermöglicht eine kontinuierliche Zusammenarbeit und stetige Verbesserungsmaßnahmen. Gemeinsame Entwicklungsprogramme können die Anpassung von Prüfalgorithmen oder Hardware-Konfigurationen zur Optimierung der Leistung für spezifische Anwendungen ermöglichen. Regelmäßige Leistungsüberprüfungen und Systemoptimierungssitzungen tragen dazu bei, die Rendite der Prüfausrüstung zu maximieren.

Servicelevel-Vereinbarungen sollten Reaktionszeiten, Leistungsgarantien und Eskalationsverfahren für kritische Probleme klar definieren. Programme zur vorbeugenden Wartung und Zusage zur Verfügbarkeit von Ersatzteilen gewährleisten minimale Produktionsausfälle. Der Lieferant sollte detaillierte Dokumentation bereitstellen und Wissen transferieren, um eine effektive interne Unterstützung und Fehlerbehebung zu ermöglichen.

FAQ

Welche sind die kritischsten Integrationsfaktoren bei der Implementierung einer visuellen Prüfmaschine

Die wichtigsten Integrationsfaktoren umfassen die Kompatibilität der technischen Infrastruktur, die Fähigkeiten zur Softwareintegration, die Optimierung von Arbeitsabläufen und die Anforderungen an die regulatorische Konformität. Produktionsstätten müssen sicherstellen, dass ihre bestehenden Systeme die neue Inspektionsausrüstung unterstützen können und gleichzeitig branchenspezifische Qualitätsstandards sowie betriebliche Anforderungen erfüllt werden.

Wie beeinflusst die Netzwerkinfrastruktur die Leistung von visuellen Erkennungsmaschinen

Die Netzwerkinfrastruktur beeinflusst direkt die Geschwindigkeit der Datenübertragung, die Systemzuverlässigkeit und die Integrationsfähigkeit mit bestehenden Fertigungssystemen. Ausreichende Bandbreite, Maßnahmen zur Netzwerksicherheit und redundante Kommunikationswege sind entscheidend für eine optimale Leistung der visuellen Erkennungsmaschinen und einen reibungslosen Datenaustausch mit Qualitätsmanagementsystemen.

Welche laufenden Kosten sollten beim Besitz einer visuellen Erkennungsmaschine berücksichtigt werden

Laufende Kosten umfassen regelmäßige Wartung, Softwarelizenzen, Kalibrieraktivitäten, Verbrauchsmaterialien, Energieverbrauch und periodische Systemaktualisierungen. Schulungskosten für neues Personal sowie mögliche Umbaumaßnahmen der Anlage sollten ebenfalls in die Gesamtbetriebskostenberechnung zur umfassenden Budgetplanung einbezogen werden.

Wie können Hersteller die Rendite aus Investitionen in visuelle Erkennungsmaschinen maximieren

Die Maximierung der Rendite erfordert eine sorgfältige Systemauswahl basierend auf spezifischen Anwendungsanforderungen, umfassende Bedienerschulungen, regelmäßige Leistungsoptimierung und die Nutzung fortschrittlicher Analysefunktionen. Hersteller sollten darauf abzielen, Qualitätsverbesserungen, Produktivitätsgewinne und Kostensenkungen zu quantifizieren und strategische Partnerschaften mit Ausrüsterlieferanten für kontinuierliche Unterstützung und Optimierung aufzubauen.

Empfohlene Produkte

Top-Nachrichten

-

Die kulturelle Bedeutung der Druckerei bei der Erhaltung und Verbreitung von Wissen zu reflektieren

2023-12-08

-

Die Rolle der Druckerei in der Weltwirtschaft

2023-12-08

-

Umweltverträglichkeit: Analyse des ökologischen Fußabdrucks der Druckindustrie

2023-12-08

-

Die Grenze des Druckens: 3D-Druck und seine industrielle Renaissance

2023-12-08

-

Entwicklung und Auswirkungen der Druckerei

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY