Comment les usines intègrent-elles les machines d'étiquetage RFID dans les lignes de production ?

Les installations de fabrication modernes adoptent de plus en plus des technologies d'identification avancées afin d'optimiser leurs opérations et d'améliorer la traçabilité tout au long de leurs processus de production. Une machine d'étiquetage RFID représente un composant essentiel de cette transformation numérique, permettant l'identification automatisée des produits et la gestion en temps réel des stocks. Ces systèmes sophistiqués s'intègrent parfaitement aux environnements de production existants, offrant aux fabricants une visibilité sans précédent sur leurs opérations logistiques, tout en réduisant les besoins en main-d'œuvre manuelle et en minimisant les erreurs humaines.

L'intégration de la technologie RFID dans les flux de fabrication a révolutionné la manière dont les entreprises suivent les produits, des matières premières aux biens finis. Les responsables d'usine reconnaissent qu'implémenter une machine d'étiquetage RFID nécessite une planification minutieuse et une coordination étroite avec l'infrastructure existante de la chaîne de production. Ce processus d'intégration implique plusieurs parties prenantes, notamment des gestionnaires de production, des spécialistes informatiques et des techniciens en équipement, qui doivent collaborer pour garantir une mise en œuvre sans heurts, sans perturber les opérations en cours.

Comprendre la technologie RFID dans la fabrication

Composants principaux et fonctionnalité

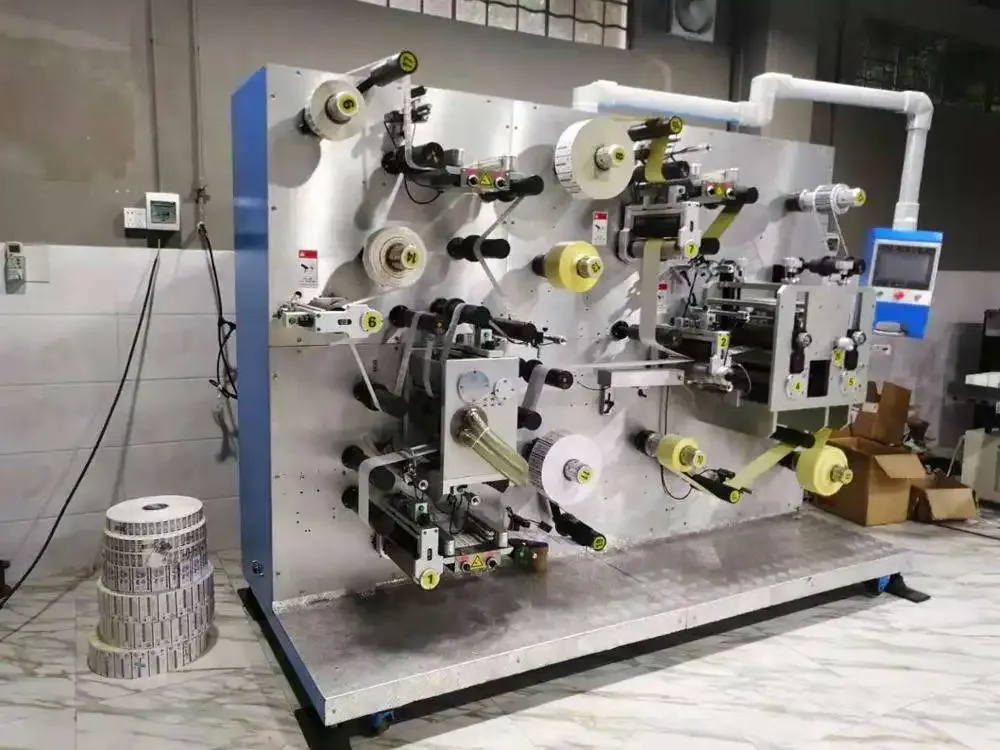

Une machine d'étiquetage RFID fonctionne grâce à une technologie sophistiquée d'identification par radiofréquence qui permet la capture et la transmission automatiques de données sans nécessiter une lecture en ligne directe. Ces machines intègrent plusieurs composants, notamment des lecteurs RFID, des antennes, des modules d'encodage et des mécanismes de distribution d'étiquettes, qui fonctionnent en parfaite synchronisation. Le système peut imprimer simultanément des informations lisibles par l'homme et encoder des données numériques sur les étiquettes RFID, offrant ainsi des solutions complètes d'identification pour les produits manufacturés.

La fonctionnalité va au-delà des applications simples d'étiquetage, car les machines modernes d'étiquetage RFID peuvent traiter plusieurs formats de données et s'intégrer à divers systèmes de planification des ressources d'entreprise. Les installations de fabrication bénéficient de capacités de collecte de données en temps réel qui offrent une visibilité immédiate sur les indicateurs de production, les paramètres de contrôle qualité et les mises à jour de l'état des stocks. Cette approche complète de l'identification des produits permet aux fabricants de conserver des registres détaillés de chaque article tout au long du cycle de production.

Normes technologiques et conformité

Les machines industrielles de marquage RFID doivent respecter des normes de fréquence et des protocoles de communication établis afin d'assurer l'interopérabilité entre différents systèmes et régions géographiques. La plupart des applications industrielles utilisent la technologie RFID UHF fonctionnant dans la plage de fréquence 860-960 MHz, qui offre une portée de lecture et des capacités de transmission de données optimales pour les environnements industriels. Le respect des normes internationales telles que EPC Gen2 et ISO 18000-6C garantit que les étiquettes encodées peuvent être lues par divers lecteurs RFID tout au long de la chaîne d'approvisionnement.

Les exigences de garantie de qualité dans les environnements de fabrication imposent que les machines d'étiquetage RFID maintiennent des performances constantes dans des conditions de fonctionnement difficiles. Ces systèmes doivent résister aux fluctuations de température, aux variations d'humidité et aux interférences électromagnétiques tout en continuant à fournir des résultats d'étiquetage précis. Les fabricants doivent s'assurer que la machine d'étiquetage RFID choisie est conforme aux certifications industrielles pertinentes et aux exigences réglementaires spécifiques à leur environnement opérationnel et à leur localisation géographique.

Planification et évaluation préalables à l'intégration

Analyse de la ligne de production

L'intégration réussie d'une machine d'étiquetage RFID commence par une analyse complète des configurations actuelles de la chaîne de production et des schémas de flux de travail. Les ingénieurs en fabrication doivent évaluer les systèmes convoyeurs existants, les mécanismes de manipulation des produits et les processus d'emballage afin de déterminer les emplacements optimaux pour l'installation de l'équipement d'étiquetage RFID. Cette évaluation inclut la mesure de l'espace disponible, l'identification des besoins en alimentation électrique et l'analyse des débits de flux de produits, afin de garantir que la machine d'étiquetage RFID puisse fonctionner efficacement dans les contraintes existantes.

L'analyse de la chaîne de production implique également l'étude des caractéristiques du produit, telles que les matériaux, les dimensions et les formats d'emballage, afin de garantir la compatibilité avec les processus d'étiquetage RFID. Différents types de produits peuvent nécessiter des stratégies spécifiques de positionnement des étiquettes et des paramètres d'encodage pour assurer une performance optimale de lecture tout au long de la chaîne d'approvisionnement. Les responsables d'usine doivent tenir compte de la manière dont la machine d'étiquetage RFID interagira avec les processus en aval, notamment l'emballage, le palettisation et les opérations d'expédition.

Exigences en infrastructure

La mise en œuvre d'une machine d'étiquetage RFID nécessite un soutien adéquat en matière d'infrastructure, notamment une alimentation électrique, de l'air comprimé et une connectivité réseau afin de permettre une intégration fluide avec les systèmes d'exécution de fabrication. Les installations doivent garantir une capacité électrique suffisante pour supporter un fonctionnement continu tout en disposant de systèmes appropriés de protection électrique et de mise à la terre. L'infrastructure réseau doit permettre la transmission en temps réel des données entre la machine d'étiquetage RFID et les systèmes de gestion centralisés, sans créer de goulots d'étranglement dans les communications.

Les considérations relatives à l'infrastructure physique incluent une ventilation adéquate, la régulation de la température et un accès facilité pour la maintenance autour de la zone d'installation de la machine de marquage RFID. Les installations de fabrication exigent souvent des supports de fixation sur mesure, des enceintes de sécurité et des composants d'intégration afin de positionner correctement l'équipement au sein des agencements existants des lignes de production. Des facteurs environnementaux tels que la maîtrise des poussières, l'exposition aux produits chimiques et l'amortissement des vibrations peuvent nécessiter des mesures de protection supplémentaires pour assurer un fonctionnement fiable à long terme.

Processus d'intégration et mise en œuvre

Étapes d'intégration mécanique

L'intégration mécanique d'un Machine d'étiquetage RFID implique un alignement précis avec les systèmes de convoyage et les équipements de manipulation des produits afin d'assurer un positionnement exact des étiquettes et des vitesses de traitement constantes. Les techniciens d'installation doivent positionner soigneusement la machine pour s'adapter aux variations des produits tout en maintenant des espaces libres adéquats pour l'accès à la maintenance. Les réglages mécaniques peuvent inclure des modifications de la hauteur du convoyeur, l'installation de rails de guidage et le positionnement des capteurs afin d'optimiser la détection des produits et la précision du marquage.

La synchronisation avec les équipements de production existants nécessite une coordination minutieuse des séquences temporelles et des signaux de commande afin d'éviter les bourrages ou les erreurs d'étiquetage. La machine d'étiquetage RFID doit communiquer efficacement avec les équipements en amont et en aval par l'intermédiaire de contrôleurs logiques programmables ou de réseaux de communication industriels. Les procédures de test doivent vérifier le bon fonctionnement mécanique dans divers scénarios de production, notamment pour différentes tailles, vitesses et exigences d'orientation des produits.

Configuration et test du logiciel

La configuration logicielle représente une phase critique dans l'intégration des machines de marquage RFID, nécessitant une définition précise des paramètres d'encodage, des formats d'étiquettes et des protocoles de communication. Les administrateurs système doivent configurer les connexions à la base de données, établir des règles de validation des données et mettre en œuvre des procédures de gestion des erreurs afin d'assurer un fonctionnement fiable. L'interface logicielle doit offrir aux opérateurs des commandes intuitives pour surveiller l'état du système, ajuster les paramètres et répondre aux alertes opérationnelles.

Des protocoles de test complets vérifient que la machine d'étiquetage RFID encode correctement les données du tag, applique les étiquettes avec un positionnement adéquat et communique avec succès avec les systèmes d'entreprise. Les scénarios de test doivent inclure différents types de produits, vitesses de production et situations de gestion des exceptions afin de valider les performances du système dans des conditions réelles d'exploitation. Les indicateurs de performance tels que la précision de l'étiquetage, les taux de débit et le temps de fonctionnement du système doivent être documentés pendant les phases de test afin d'établir des paramètres opérationnels de référence.

Optimisation Opérationnelle et Maintenance

Systèmes de Suivi des Performances

La surveillance continue des performances de la machine d'étiquetage RFID garantit une productivité optimale et permet la détection précoce de problèmes potentiels pouvant affecter l'efficacité de la production. Les systèmes modernes intègrent des fonctionnalités de diagnostic sophistiquées qui suivent des indicateurs clés de performance, notamment la précision de l'application des étiquettes, les taux de réussite de l'encodage et l'état des composants mécaniques. Les tableaux de bord de surveillance en temps réel offrent aux opérateurs une visibilité immédiate sur les performances du système, tout en générant des données historiques destinées à l'analyse des tendances et à la planification de la maintenance prédictive.

L'intégration à des systèmes d'exécution de fabrication permet un suivi complet des performances de la machine d'étiquetage RFID dans le cadre plus large de l'efficacité de la ligne de production. Des systèmes d'alerte automatisés avertissent les opérateurs et le personnel de maintenance lorsque les paramètres de performance dépassent les seuils acceptables ou lorsque les intervalles de maintenance prévus approchent. Cette approche proactive minimise les arrêts imprévus tout en garantissant une qualité d'étiquetage constante pendant les cycles de production.

Protocoles et meilleures pratiques de maintenance

La mise en place de protocoles de maintenance complets assure un fonctionnement fiable à long terme des installations de machines d'étiquetage RFID tout en réduisant au minimum les pannes inattendues pouvant perturber les plannings de production. Les tâches régulières de maintenance comprennent le nettoyage des têtes d'impression, le remplacement des composants consommables, l'étalonnage des capteurs et la mise à jour des configurations logicielles. Les techniciens de maintenance doivent suivre les procédures spécifiées par le fabricant et documenter toutes les interventions afin de respecter les conditions de garantie et conserver un historique des performances.

Les programmes de maintenance préventive doivent inclure des inspections régulières des composants mécaniques, des connexions électriques et des interfaces de communication afin d'identifier les problèmes potentiels avant qu'ils n'affectent les opérations de production. La gestion des stocks de pièces détachées garantit la disponibilité des composants critiques tout en minimisant les coûts de stockage et les risques d'obsolescence. Les programmes de formation du personnel de maintenance doivent couvrir à la fois les procédures de maintenance courante et les techniques avancées de dépannage spécifiques à la technologie des machines de marquage RFID.

Contrôle qualité et validation

Systèmes de vérification des étiquettes

Les mesures de contrôle qualité pour les opérations des machines d'étiquetage RFID doivent inclure des systèmes complets de vérification des étiquettes qui valident à la fois l'aspect visuel et l'intégrité des données électroniques. Les systèmes de vision intégrés peuvent inspecter la précision du positionnement des étiquettes, la qualité d'impression et la lisibilité des codes-barres, tandis que les lecteurs de vérification RFID confirment un encodage de données réussi et le bon fonctionnement du tag. Ces processus de vérification fournissent un retour immédiat sur la qualité de l'étiquetage et permettent le rejet automatique des produits défectueux avant qu'ils n'atteignent les étapes suivantes de production.

Les méthodes de contrôle statistique de la qualité permettent d'identifier des tendances et des modèles dans le fonctionnement des machines d'étiquetage RFID qui pourraient indiquer des problèmes émergents ou des opportunités d'amélioration des processus. Les indicateurs de qualité doivent inclure à la fois des mesures quantitatives, telles que la précision du positionnement, et des évaluations qualitatives, comme l'adhérence et la durabilité des étiquettes. Des audits qualité réguliers vérifient la conformité aux spécifications des clients et aux exigences réglementaires, tout en fournissant des données pour les initiatives d'amélioration continue.

Traçabilité et documentation

Les systèmes complets de traçabilité, rendus possibles par l'intégration de machines d'étiquetage RFID, fournissent des registres détaillés de l'historique des produits, depuis les matières premières jusqu'à l'expédition des produits finis. La documentation électronique élimine les erreurs liées à la tenue manuelle des registres tout en offrant un accès immédiat aux données de production pour les enquêtes sur la qualité, les procédures de rappel et les rapports de conformité réglementaire. L'intégration avec les systèmes de planification des ressources d'entreprise garantit une cohérence entre l'identification physique des produits et les enregistrements numériques tout au long de la chaîne d'approvisionnement.

Les protocoles de documentation doivent établir des procédures claires pour la sauvegarde des données, la gestion des archives et la récupération du système afin de protéger les informations critiques de production. La validation régulière de l'exactitude des données de traçabilité garantit que les systèmes de machines d'étiquetage RFID continuent de fournir une identification fiable des produits tout au long de leur cycle de vie opérationnel. Les journaux d'audit doivent enregistrer toutes les modifications du système, les changements de paramètres et les activités de maintenance afin de satisfaire aux exigences du système de management de la qualité et aux obligations réglementaires.

FAQ

Quels facteurs déterminent l'emplacement optimal de placement d'une machine d'étiquetage RFID sur une ligne de production

L'emplacement optimal pour une machine d'étiquetage RFID dépend de plusieurs facteurs critiques, notamment la stabilité de l'orientation du produit, l'accessibilité du convoyeur et les exigences d'intégration avec les équipements existants. La machine doit être positionnée là où les produits conservent une position et une vitesse constantes, généralement après les processus de formation ou d'emballage, mais avant les opérations de scellage final. Un espace suffisant pour l'accès à la maintenance, une ventilation adéquate et une protection contre les risques environnementaux sont des considérations essentielles. L'emplacement doit également permettre les connexions nécessaires pour l'alimentation électrique, l'air comprimé et les communications réseau, tout en tenant compte d'une éventuelle extension ou modification future.

Combien de temps faut-il généralement pour intégrer complètement une machine d'étiquetage RFID dans une ligne de production existante

L'intégration complète d'une machine d'étiquetage RFID nécessite généralement de 2 à 4 semaines, selon la complexité de la ligne de production et des infrastructures existantes. Ce délai inclut l'installation mécanique, les raccordements électriques, la configuration logicielle, les procédures de test et la formation des opérateurs. Les installations simples nécessitant peu de personnalisation peuvent être réalisées en 1 à 2 semaines, tandis que les intégrations complexes exigeant des interfaces personnalisées, des tests approfondis ou des systèmes de sécurité spécialisés peuvent prendre de 6 à 8 semaines. Les phases de planification préalable, notamment les études de site, la spécification des équipements et la préparation des infrastructures, peuvent réduire considérablement le temps d'installation effectif.

Quels sont les défis les plus courants rencontrés lors de l'intégration d'une machine d'étiquetage RFID

Les problèmes courants d'intégration incluent des problèmes de synchronisation avec les systèmes de convoyeurs existants, des incompatibilités logicielles avec les systèmes d'entreprise et des facteurs environnementaux affectant la performance des étiquettes RFID. Des difficultés d'alignement mécanique peuvent survenir lorsqu'il s'agit d'accommoder différentes tailles de produits ou lorsque des contraintes d'espace limitent le positionnement optimal. Des problèmes de connectivité réseau peuvent apparaître lors de l'intégration avec des systèmes anciens d'exécution de fabrication qui ne disposent pas de protocoles de communication modernes. Les défis environnementaux tels que les interférences électromagnétiques, les fluctuations de température ou l'exposition aux produits chimiques peuvent nuire à la fiabilité du matériel et à la lisibilité des étiquettes, nécessitant des mesures de protection supplémentaires ou des composants spécialisés.

Comment les fabricants peuvent-ils garantir des performances optimales et une longue durée de vie à leur investissement dans une machine de marquage RFID

Des programmes complets de maintenance préventive, incluant un nettoyage régulier, un étalonnage et le remplacement des composants conformément aux spécifications du fabricant, sont nécessaires pour assurer des performances optimales et une longue durée de vie. La mise en place de programmes adéquats de formation des opérateurs garantit un fonctionnement correct tout en minimisant les erreurs dues à l'utilisateur ou les dommages équipement. Des contrôles environnementaux tels que la filtration de la poussière, la régulation de la température et l'atténuation des vibrations protègent les composants sensibles contre l'usure prématurée. Les mises à jour logicielles régulières et les correctifs de sécurité préservent la fiabilité du système et protègent contre les menaces cybernétiques. Les systèmes de surveillance des performances fournissent une alerte précoce en cas de problème potentiel, tandis que la tenue de dossiers détaillés d'entretien facilite le respect des conditions de garantie et aide aux interventions de dépannage.

Produits recommandés

Actualités à la Une

-

Réfléchissez à la signification culturelle de l'imprimerie dans la préservation et la diffusion des connaissances

2023-12-08

-

Le rôle de l'imprimerie dans l'économie mondiale

2023-12-08

-

Impact environnemental : analyser l'empreinte écologique de l'industrie de l'impression

2023-12-08

-

La Frontière de l'Impression : L'Impression 3D et sa Renaissance Industrielle

2023-12-08

-

L'Évolution et l'Impact de la Presse Imprimante

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY