Hogyan integrálják a gyárak az RFID címkézőgépeket a termelési vonalakba?

A modern gyártóüzemek egyre inkább fejlett azonosítási technológiák alkalmazásával igyekeznek optimalizálni a működésüket és javítani a nyomonkövethetőséget az egész termelési folyamat során. Az RFID címkézőgép kulcsfontosságú elem ebben a digitális átalakulásban, lehetővé téve az automatizált termékazonosítást és a valós idejű készletgazdálkodást. Ezek a kifinomult rendszerek zökkenőmentesen integrálhatók a meglévő gyártási környezetbe, rendkívül nagyfokú átláthatóságot biztosítva a gyártók számára az ellátási lánc működésében, miközben csökkentik a manuális munkaerő-igényt és minimalizálják az emberi hibák előfordulását.

Az RFID-technológia integrálása a gyártási folyamatokba forradalmasította, ahogyan a vállalatok nyomon követik termékeiket az alapanyagoktól a kész árukig. A gyári operátorok felismerik, hogy egy RFID címkéző gép bevezetése gondos tervezést és az érvényes gyártósori infrastruktúrával való koordinációt igényel. Ez az integrációs folyamat több érintett fél együttműködését foglalja magában, beleértve a termelési vezetőket, az IT-szakembereket és a berendezéstechnikusokat, akiknek együtt kell működniük annak érdekében, hogy a bevezetés zökkenőmentesen megvalósuljon, miközben nem szakadnak meg a folyamatban lévő műveletek.

RFID-technológia megértése a gyártásban

Alapvető összetevők és funkciók

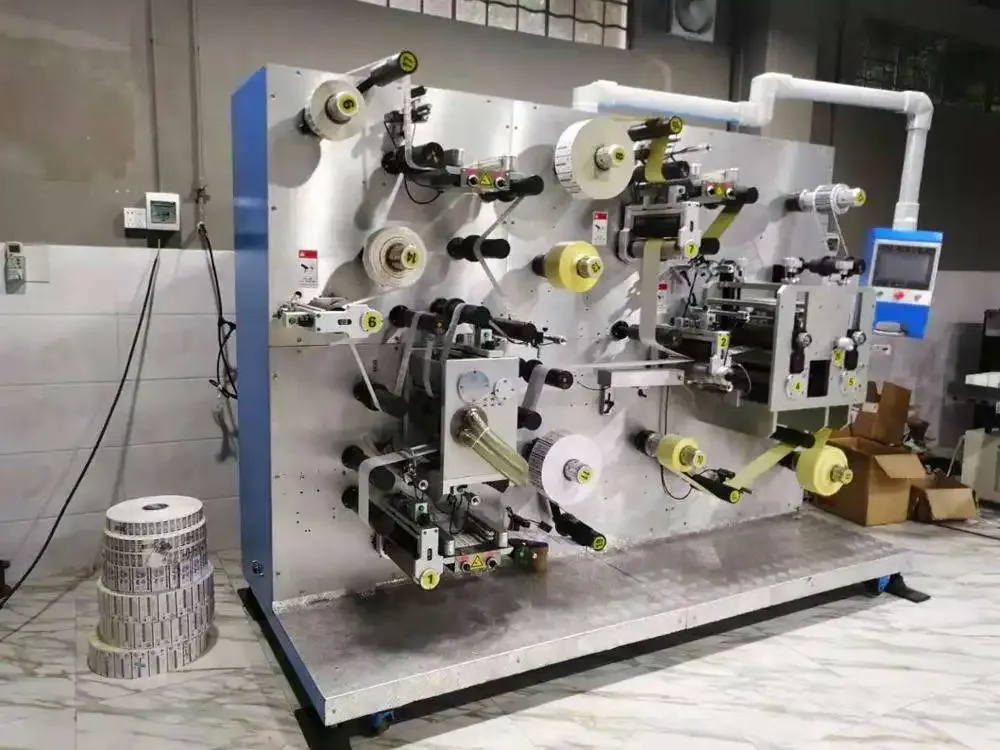

Egy RFID címkéző gép kifinomult rádiófrekvenciás azonosítási technológián keresztül működik, amely lehetővé teszi az automatikus adatrögzítést és -átvitelt közvetlen látószög nélküli beolvasás szükségessége nélkül. Ezek a gépek több alkatrészt is tartalmaznak, beleértve RFID-olvasókat, antennákat, kódoló modulokat és címkekiadó mechanizmusokat, amelyek tökéletes szinkronban működnek. A rendszer egyszerre tud ember által olvasható információkat nyomtatni és digitális adatokat kódolni az RFID-címkékbe, így komplex azonosítási megoldásokat teremt a gyártott termékekhez.

A funkcionalitás a címkézési alkalmazásokon túl is kiterjed, mivel a modern RFID-címkéző gépek több adatformátumot is feldolgozhatnak, és különféle vállalati erőforrás-tervezési rendszerekkel integrálódhatnak. A gyártóüzemek a valós idejű adatgyűjtési lehetőségekből profitálnak, amelyek azonnali átláthatóságot biztosítanak a termelési mutatókban, a minőségellenőrzési paraméterekben és a készletállapot-frissítésekben. Ez a komplex megközelítés a termékazonosítás terén lehetővé teszi a gyártók számára, hogy részletes feljegyzéseket vezessenek minden egyes termékről a teljes termelési ciklus során.

Technológiai szabványok és megfelelőség

Az ipari RFID címkéző gépeknek meg kell felelniük a meghatározott frekvencia-szabványoknak és kommunikációs protokolloknak ahhoz, hogy biztosított legyen az együttműködés különböző rendszerek és földrajzi régiók között. A legtöbb gyártási alkalmazás UHF RFID technológiát használ, amely a 860–960 MHz-es frekvenciatartományban működik, így optimális olvasási távolságot és adatátviteli képességet biztosít az ipari környezetekhez. Az EPC Gen2 és az ISO 18000-6C nemzetközi szabványoknak való megfelelés biztosítja, hogy a kódolt címkéket különböző RFID-olvasók is képesek legyenek olvasni az ellátási lánc során.

A gyártási környezetek minőségbiztosítási követelményei azt írják elő, hogy az RFID címkéző gépek stabil teljesítményt nyújtsanak a nehéz üzemeltetési körülmények között is. Ezeknek a rendszereknek ellenállóknak kell lenniük hőmérséklet-ingadozásoknak, páratartalom-változásoknak és elektromágneses zavaroknak, miközben továbbra is pontos címkézési eredményeket kell biztosítaniuk. A gyártóknak ellenőrizniük kell, hogy a választott RFID címkéző gép megfelel-e a működési környezetükre és földrajzi elhelyezkedésükre vonatkozó releváns ipari tanúsítványoknak és szabályozási előírásoknak.

Integráció előtti tervezés és felmérés

Gyártósor-elemzés

Az RFID címkézőgép sikeres integrálása a meglévő gyártósor-konfigurációk és munkafolyamat-minták alapos elemzésével kezdődik. A gyártómérnököknek értékelniük kell a jelenlegi szállítószalag-rendszereket, a termékkezelő mechanizmusokat és a csomagolási folyamatokat annak meghatározásához, hogy hol helyezzék el optimálisan az RFID címkézőberendezést. Ez a felmérés magában foglalja a rendelkezésre álló hely méretének mérését, az energiaellátás igényeinek azonosítását, valamint a termékáramlási sebességek elemzését, hogy biztosítsa az RFID címkézőgép hatékony működését a meglévő korlátokon belül.

A termelési sorok elemzése magában foglalja a termékek jellemzőinek, például anyagának, méreteinek és csomagolási formátumának tanulmányozását is, hogy biztosítsa az RFID-címkézési folyamatokkal való kompatibilitást. A különböző terméktípusok speciális címkeelhelyezési stratégiákat és kódolási paramétereket igényelhetnek ahhoz, hogy optimális olvasási teljesítményt érjenek el az ellátási lánc során. A gyári vezetőknek figyelembe kell venniük, hogyan fog együttműködni az RFID-címkéző gép a lefelé irányuló folyamatokkal, beleértve a csomagolást, palettázást és szállítási műveleteket.

Infrastruktúra követelmények

Az RFID címkézőgép bevezetéséhez megfelelő infrastrukturális támogatás szükséges, beleértve az elektromos áramellátást, sűrített levegőt és hálózati csatlakoztatottságot, hogy lehetővé váljon a zökkenőmentes integráció a gyártásirányítási rendszerekkel. A létesítményeknek biztosítaniuk kell a megfelelő teljesítményű áramellátást a folyamatos üzemeltetés támogatásához, valamint megfelelő villamos védelmi és földelési rendszereket kell kialakítaniuk. A hálózati infrastruktúrának támogatnia kell az adatok valós idejű továbbítását az RFID címkézőgép és a központi kezelőrendszerek között anélkül, hogy kommunikációs szűk keresztmetszetek keletkeznének.

A fizikai infrastruktúra szempontjai közé tartozik a megfelelő szellőzés, hőmérséklet-szabályozás és karbantartási hozzáférés az RFID címkézőgép telepítési területén. A gyártóüzemek gyakran egyedi rögzítőkonzolokat, biztonsági burkolatokat és integrációs hardvert igényelnek a berendezés megfelelő elhelyezéséhez a meglévő gyártósori elrendezésekben. Környezeti tényezők, mint a por elleni védelem, vegyi anyagok kitettsége és rezgés csillapítása további védőintézkedéseket tehet szükségessé a megbízható hosszú távú működés biztosítása érdekében.

Integrációs folyamat és bevezetés

Mechanikai integrációs lépések

Egy eszköz mechanikai integrációja RFID címkéző gép pontos igazítást igényel a szállítórendszerrel és a termékek kezelésére szolgáló berendezésekkel ahhoz, hogy biztosítsa a pontos címkeelhelyezést és az állandó feldolgozási sebességet. A telepítő technikusoknak gondosan el kell helyezniük a gépet a termékváltozatok kielégítése érdekében, miközben megfelelő távolságot kell tartaniuk a karbantartási hozzáféréshez. A mechanikai beállítások közé tartozhat a szállítószalag magasságának módosítása, vezetősinék felszerelése, valamint szenzorok pozícionálása a termékfelismerés és a címkézési pontosság optimalizálása érdekében.

A meglévő gyártóberendezésekkel való szinkronizálás a időzítési sorrendek és vezérlőjelek gondos összehangolását igényli, hogy megakadályozza a termékek elakadását vagy a címkézési hibákat. Az RFID címkéző gépnek hatékonyan kell kommunikálnia az előtte és utána lévő berendezésekkel programozható logikai vezérlőkön vagy ipari kommunikációs hálózatokon keresztül. A tesztelési eljárásoknak ellenőrizniük kell a megfelelő mechanikai működést különböző gyártási forgatókönyvek esetén, beleértve a különböző termékméreteket, sebességeket és irányelveket.

Szoftverkonfiguráció és tesztelés

A szoftverkonfiguráció kritikus fázist jelent az RFID címkézőgépek integrálásában, amely részletesen meghatározott kódolási paraméterek, címkeformátumok és kommunikációs protokollok beállítását igényli. A rendszergazdáknak adatbázis-kapcsolatokat kell konfigurálniuk, adatérvényesítési szabályokat létrehozniuk, valamint hibakezelési eljárásokat implementálniuk a megbízható működés biztosítása érdekében. A szoftverfelületnek intuitív vezérlőelemeket kell biztosítania a kezelők számára a rendszer állapotának figyeléséhez, paraméterek módosításához és működési riasztásokra történő reagáláshoz.

A kiterjedt tesztelési protokollok ellenőrzik, hogy az RFID címkéző gép helyesen kódolja-e a címkeadatokat, megfelelő pozícionálással helyezi fel a címkéket, és sikeresen kommunikál-e a vállalati rendszerekkel. A tesztelési forgatókönyvek különböző terméktípusokat, gyártási sebességeket és kivételes helyzetek kezelését is tartalmazzák, hogy érvényesítse a rendszer teljesítményét valós üzemeltetési körülmények között. A címkézés pontossága, a teljesítményarányok és a rendszer üzemideje, mint teljesítménymutatók dokumentálásra kerülnek a tesztelési fázisok során, hogy meghatározzák a kiindulási működési paramétereket.

Üzemeltetési optimalizálás és karbantartás

Teljesítménymonitorozási Rendszerek

Az RFID címkézőgépek folyamatos teljesítményfigyelése biztosítja az optimális termelékenységet és a potenciális problémák korai felismerését, amelyek hatással lehetnek a gyártási hatékonyságra. A modern rendszerek kifinomult diagnosztikai funkciókat tartalmaznak, amelyek nyomon követik a kulcsfontosságú teljesítménymutatókat, mint például a címkealkalmazás pontossága, az adatkódolás sikerességi aránya és a mechanikus alkatrészek állapota. A valós idejű monitorozó irányítópultok azonnali áttekintést nyújtanak az operátorok számára a rendszer teljesítményéről, miközben történeti adatokat generálnak a tendenciaelemzéshez és az előrejelző karbantartási tervezéshez.

A gyártásirányítási rendszerekkel való integráció lehetővé teszi az RFID címkézőgépek teljesítményének átfogó nyomon követését a termelővonal hatékonyságának szélesebb körű kontextusában. Az automatizált riasztási rendszerek értesítik a kezelőket és karbantartó személyzetet, ha a teljesítményparaméterek elfogadható küszöbértékeket meghaladnak, vagy amikor a tervezett karbantartási időszakok közelednek. Ez a proaktív megközelítés minimalizálja a tervezetlen leállásokat, miközben biztosítja a címkézési minőség folyamatos fenntartását a teljes termelési ciklus alatt.

Karbantartási protokollok és ajánlott eljárások

A komplex karbantartási protokollok kialakítása hosszú távon megbízható működést biztosít az RFID címkézőgépek telepítéseinek, miközben csökkenti a váratlan meghibásodásokat, amelyek zavarhatják a termelési ütemtervet. A rendszeres karbantartási feladatok közé tartozik a nyomtatófejek tisztítása, a fogyóalkatrészek cseréje, a szenzorok kalibrálása, valamint a szoftverkonfigurációk frissítése. A karbantartó technikusoknak a gyártó által előírt eljárásokat kell követniük, és minden karbantartási tevékenységet dokumentálniuk kell a garanciális követelmények betartása és a teljesítménytörténet nyilvántartása érdekében.

A megelőző karbantartási programoknak rendszeres ellenőrzést kell tartalmazniuk a mechanikus alkatrészek, elektromos csatlakozások és kommunikációs interfészek tekintetében, hogy azonosítsák a lehetséges problémákat, mielőtt azok hatással lennének a termelési műveletekre. A tartalékalkatrészek készletgazdálkodása biztosítja a kritikus alkatrészek elérhetőségét, miközben minimalizálja a tárolási költségeket és az elavulás kockázatát. A karbantartó személyzet számára szervezett képzési programoknak ki kell terjedniük a rendszeres karbantartási eljárásokra és az RFID címkézőgépek technológiájához kapcsolódó speciális hibaelhárítási technikákra is.

Minőségellenőrzés és validáció

Címke-ellenőrző rendszerek

Az RFID címkéző gépek működésének minőségellenőrzési intézkedései tartalmazniuk kell átfogó címke-ellenőrző rendszereket, amelyek ellenőrzik a címke vizuális megjelenését és az elektronikus adatok sértetlenségét egyaránt. Az integrált látórendszerek ellenőrizhetik a címke elhelyezésének pontosságát, a nyomtatás minőségét és az olvasásra alkalmas vonalkódokat, miközben az RFID-ellenőrző olvasók megerősítik az adatok sikeres kódolását és a címke működőképességét. Ezek az ellenőrzési folyamatok azonnali visszajelzést biztosítanak a címkézés minőségéről, és lehetővé teszik a hibás termékek automatikus kiszórását, mielőtt a következő gyártási szakaszba kerülnének.

A statisztikai minőségellenőrzési módszerek segítenek azonosítani az RFID címkézőgépek teljesítményében rejlő trendeket és mintákat, amelyek jelzés lehetnek a felmerülő problémákra vagy a folyamatfejlesztési lehetőségekre. A minőségi mutatóknak magukba kell foglalniuk mennyiségi méréseket, például pozicionálási pontosságot, valamint minőségi értékeléseket, mint a címke tapadása és tartóssága. Rendszeres minőségi ellenőrzések igazolják az ügyfélleírásoknak és szabályozási előírásoknak való megfelelést, miközben adatokat szolgáltatnak a folyamatos fejlesztési kezdeményezésekhez.

Nyomonkövethetőség és dokumentáció

Az RFID címkézőgépek integrációjának köszönhetően kialakított átfogó nyomonkövetési rendszerek részletes feljegyzéseket biztosítanak a termékek előzményeiről az alapanyagoktól a készárú szállításáig. Az elektronikus dokumentáció kiküszöböli a kézi feljegyzések hibáit, ugyanakkor azonnali hozzáférést tesz lehetővé a gyártási adatokhoz minőségvizsgálatok, visszahívási eljárások és szabályozási jelentéstételi kötelezettségek céljából. Az ERP-rendszerekkel (vállalati erőforrás-tervezés) való integráció biztosítja a fizikai termékazonosítás és a digitális nyilvántartások konzisztenciáját az egész ellátási lánc során.

A dokumentációs protokolloknak világos eljárásokat kell meghatározniuk az adatmentésre, archiválási kezelésre és rendszer-visszaállításra a kritikus termelési információk védelme érdekében. A nyomkövethetőségi adatok pontosságának rendszeres érvényesítése biztosítja, hogy az RFID címkézőgépek folyamatosan megbízható termékazonosítást nyújtsanak üzemük teljes időtartama alatt. Az ellenőrzési naplók rögzíteniük kell az összes rendszermódosítást, paraméterváltoztatást és karbantartási tevékenységet, hogy támogassák a minőségirányítási rendszer követelményeit és a szabályozási előírások teljesítését.

GYIK

Milyen tényezők határozzák meg az RFID címkézőgép optimális elhelyezési helyét egy termelési sorban

Az RFID címkézőgép optimális elhelyezési helye több kritikus tényezőtől függ, beleértve a termék orientációjának stabilitását, a szállítószalag hozzáférhetőségét és a meglévő berendezésekkel való integrációs követelményeket. A gépet olyan helyre kell elhelyezni, ahol a termékek állandó pozícióban és sebességgel haladnak, általában a formázási vagy csomagolási folyamatok után, de a végső zárás művelete előtt. Fontos szempont a karbantartáshoz elegendő hely biztosítása, megfelelő szellőzés és védelem a környezeti veszélyektől. Az elhelyezésnek továbbá biztosítania kell a szükséges csatlakozásokat az energiaellátáshoz, sűrített levegőhöz és hálózati kommunikációhoz, miközben lehetőséget ad a jövőbeni bővítésre vagy módosításokra.

Mennyi idő szokott általában eltelni egy RFID címkézőgép teljes integrálásáig egy meglévő gyártósorba

Egy RFID címkézőgép teljes integrációja általában 2–4 hetet vesz igénybe, attól függően, hogy mennyire összetett a gyártósor és a meglévő infrastruktúra. Ez az időtartam magában foglalja a mechanikai szerelést, az elektromos csatlakoztatásokat, a szoftverkonfigurációt, a tesztelési eljárásokat és az operátorok képzését. Egyszerű, minimális testreszabást igénylő telepítések 1–2 hét alatt befejeződhetnek, míg összetettebb integrációk, amelyek egyedi interfészeket, kiterjedt tesztelést vagy speciális biztonsági rendszereket igényelnek, akár 6–8 hetet is igénybe vehetnek. Az előzetes tervezési fázis, beleértve a helyszíni felméréseket, a berendezések specifikációját és az infrastruktúra-előkészítést jelentősen csökkentheti a tényleges telepítési időt.

Melyek a leggyakoribb kihívások az RFID címkézőgépek integrálása során

A gyakori integrációs kihívások közé tartoznak a meglévő szállítószalag-rendszerekkel való szinkronizációs problémák, az üzleti rendszerekkel való szoftverkompatibilitási nehézségek, valamint a környezeti tényezők, amelyek befolyásolhatják az RFID-címkék teljesítményét. Mechanikai igazítási nehézségek merülhetnek fel, amikor különböző termékméreteket kell kezelni, vagy amikor a helykorlátok megnehezítik az optimális elhelyezést. Hálózati kapcsolódási problémák léphetnek fel a régi típusú gyártásirányítási rendszerekkel (MES) történő integráció során, amelyek nem rendelkeznek modern kommunikációs protokollokkal. Környezeti kihívások, mint elektromágneses interferencia, hőmérséklet-ingadozások vagy kémiai expozíció hatással lehetnek az eszközök megbízhatóságára és az RFID-címkék olvashatóságára, ami további védőintézkedések vagy speciális alkatrészek alkalmazását teheti szükségessé.

Hogyan biztosíthatják a gyártók az RFID címkéző gépek optimális teljesítményét és hosszú élettartamát

Az optimális teljesítmény és hosszú élettartam érdekében átfogó megelőző karbantartási programokat kell bevezetni, amelyek rendszeres tisztítást, kalibrálást és alkatrészcsere végzést foglalnak magukban a gyártó előírásai szerint. A megfelelő kezelőképzési programok kialakítása biztosítja a helyes üzemeltetést, miközben csökkenti a felhasználó által okozott hibákat vagy berendezés károsodásokat. Környezeti vezérlőrendszerek, mint porszűrés, hőmérséklet-szabályozás és rezgés csillapítás védik az érzékeny alkatrészeket a korai elhasználódástól. Rendszeres szoftverfrissítések és biztonsági javítások fenntartják a rendszer megbízhatóságát, és védelmet nyújtanak a kiberbiztonsági fenyegetésekkel szemben. A teljesítménymonitorozó rendszerek korai figyelmeztetést adnak a lehetséges problémákról, míg a részletes karbantartási naplók fenntartása hozzájárul a garanciális előírások betartásához és megkönnyíti a hibaelhárítási tevékenységeket.

Ajánlott termékek

Forró hírek

-

Téma: A nyomtatás kulturális jelentősége a tudás megőrzésében és terjesztésében

2023-12-08

-

A nyomtató gép szerepe a globális gazdaságban

2023-12-08

-

Környezeti hatás: A nyomtatási ipar környezeti lábnyomának elemzése

2023-12-08

-

A Nyomtatás Határ mente: A 3D Nyomtatás És Az Állami Ipari Születés

2023-12-08

-

A Nyomtatószekrény Fejlődése És Hatása

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY