Bagaimana pabrik-pabrik mengintegrasikan mesin pelabelan RFID ke dalam lini produksi?

Fasilitas manufaktur modern semakin mengadopsi teknologi identifikasi canggih untuk merampingkan operasi dan meningkatkan ketertelusuran selama proses produksi. Mesin pelabelan RFID merupakan komponen penting dalam transformasi digital ini, yang memungkinkan identifikasi produk secara otomatis dan manajemen inventaris secara real-time. Sistem canggih ini terintegrasi dengan mulus ke dalam lingkungan produksi yang sudah ada, memberikan produsen visibilitas yang belum pernah terjadi sebelumnya terhadap operasi rantai pasok mereka serta mengurangi kebutuhan tenaga kerja manual dan meminimalkan kesalahan manusia.

Integrasi teknologi RFID ke dalam alur kerja manufaktur telah merevolusi cara perusahaan melacak produk dari bahan baku hingga barang jadi. Operator pabrik menyadari bahwa penerapan mesin pelabelan RFID memerlukan perencanaan cermat dan koordinasi dengan infrastruktur lini produksi yang sudah ada. Proses integrasi ini melibatkan banyak pemangku kepentingan, termasuk manajer produksi, spesialis TI, dan teknisi peralatan yang harus bekerja sama guna memastikan implementasi berjalan mulus tanpa mengganggu operasi yang sedang berlangsung.

Memahami Teknologi RFID dalam Manufaktur

Komponen Inti dan Fungsionalitas

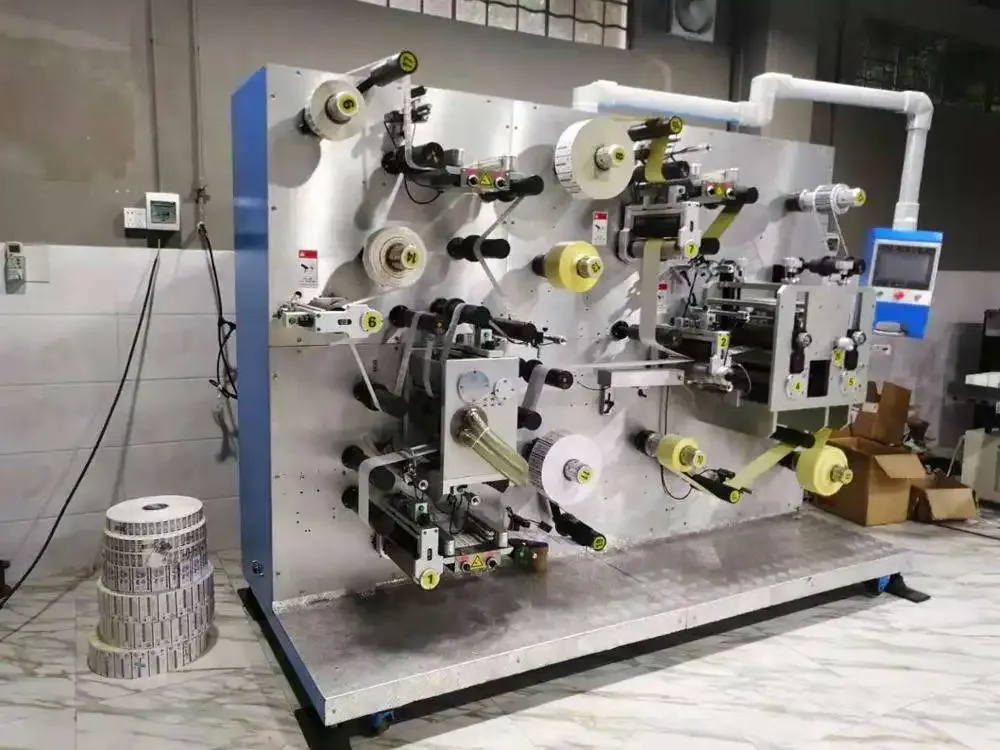

Mesin pelabelan RFID beroperasi melalui teknologi identifikasi frekuensi radio yang canggih, yang memungkinkan pengambilan dan transmisi data secara otomatis tanpa memerlukan pemindaian dengan garis pandang langsung. Mesin-mesin ini mencakup beberapa komponen termasuk pembaca RFID, antena, modul pengkodean, dan mekanisme pelepasan label yang bekerja secara sinkronisasi sempurna. Sistem ini dapat sekaligus mencetak informasi yang dapat dibaca manusia dan mengenkode data digital ke dalam tag RFID, menciptakan solusi identifikasi komprehensif untuk produk manufaktur.

Fungsi ini melampaui aplikasi pelabelan sederhana, karena mesin pelabel RFID modern dapat memproses berbagai format data dan terintegrasi dengan berbagai sistem perencanaan sumber daya perusahaan. Fasilitas manufaktur mendapat manfaat dari kemampuan pengumpulan data secara real-time yang memberikan visibilitas instan terhadap metrik produksi, parameter kontrol kualitas, dan pembaruan status persediaan. Pendekatan komprehensif terhadap identifikasi produk ini memungkinkan produsen untuk menyimpan catatan rinci setiap item selama siklus produksi.

Standar Teknologi dan Kepatuhan

Mesin pelabelan RFID industri harus mematuhi standar frekuensi dan protokol komunikasi yang telah ditetapkan untuk memastikan interoperabilitas di berbagai sistem dan wilayah geografis. Sebagian besar aplikasi manufaktur menggunakan teknologi RFID UHF yang beroperasi dalam kisaran frekuensi 860-960 MHz, yang memberikan jangkauan baca dan kemampuan transmisi data yang optimal untuk lingkungan industri. Kepatuhan terhadap standar internasional seperti EPC Gen2 dan ISO 18000-6C memastikan bahwa tag yang dikodekan dapat dibaca oleh berbagai pembaca RFID sepanjang rantai pasok.

Persyaratan jaminan kualitas di lingkungan manufaktur menuntut agar mesin pelabelan RFID mempertahankan kinerja yang konsisten dalam kondisi operasional yang menantang. Sistem-sistem ini harus tahan terhadap fluktuasi suhu, perubahan kelembapan, dan gangguan elektromagnetik sambil tetap memberikan hasil pelabelan yang akurat. Produsen harus memverifikasi bahwa mesin pelabelan RFID yang dipilih memenuhi sertifikasi industri dan persyaratan regulasi yang relevan sesuai dengan lingkungan operasional dan lokasi geografis mereka.

Perencanaan dan Penilaian Pra-Integrasi

Analisis Lini Produksi

Integrasi yang sukses dari mesin pelabelan RFID dimulai dengan analisis komprehensif terhadap konfigurasi lini produksi yang ada dan pola alur kerja. Insinyur manufaktur harus mengevaluasi sistem konveyor saat ini, mekanisme penanganan produk, dan proses pengemasan untuk menentukan lokasi penempatan yang optimal bagi peralatan pelabelan RFID. Penilaian ini mencakup pengukuran ruang yang tersedia, identifikasi kebutuhan pasokan listrik, serta analisis laju aliran produk guna memastikan mesin pelabelan RFID dapat beroperasi secara efisien dalam batasan yang sudah ada.

Analisis lini produksi juga melibatkan studi terhadap karakteristik produk seperti bahan, dimensi, dan format kemasan untuk memastikan kompatibilitas dengan proses pelabelan RFID. Jenis produk yang berbeda mungkin memerlukan strategi penempatan tag dan parameter pengkodean tertentu agar mencapai kinerja pembacaan optimal sepanjang rantai pasok. Manajer pabrik harus mempertimbangkan bagaimana mesin pelabelan RFID akan berinteraksi dengan proses hilir termasuk pengemasan, pengepakan palet, dan operasi pengiriman.

Persyaratan Infrastruktur

Menerapkan mesin pelabelan RFID memerlukan dukungan infrastruktur yang memadai, termasuk daya listrik, udara bertekanan, dan konektivitas jaringan untuk memungkinkan integrasi tanpa hambatan dengan sistem eksekusi manufaktur. Fasilitas harus memastikan kapasitas daya yang cukup untuk mendukung operasi terus-menerus serta menyediakan sistem proteksi dan grounding listrik yang sesuai. Infrastruktur jaringan harus mampu mendukung transmisi data secara real-time antara mesin pelabelan RFID dan sistem manajemen pusat tanpa menimbulkan hambatan komunikasi.

Pertimbangan infrastruktur fisik meliputi ventilasi yang memadai, pengendalian suhu, dan akses perawatan di sekitar area pemasangan mesin pelabelan RFID. Fasilitas manufaktur sering kali memerlukan braket pemasangan khusus, penutup keamanan, dan perangkat keras integrasi untuk menempatkan peralatan secara tepat di dalam tata letak lini produksi yang ada. Faktor lingkungan seperti kontrol debu, paparan bahan kimia, dan peredaman getaran mungkin memerlukan langkah-langkah pelindung tambahan guna memastikan operasi jangka panjang yang andal.

Proses Integrasi dan Implementasi

Langkah-Langkah Integrasi Mekanis

Integrasi mekanis sebuah Mesin pelabelan RFID melibatkan penjajaran yang tepat dengan sistem conveyor dan peralatan penanganan produk untuk memastikan penempatan label yang akurat serta kecepatan pemrosesan yang konsisten. Teknisi pemasangan harus menempatkan mesin secara hati-hati agar dapat mengakomodasi variasi produk sekaligus menjaga jarak yang cukup untuk akses perawatan. Penyesuaian mekanis dapat mencakup modifikasi ketinggian conveyor, pemasangan rel pengarah, dan penempatan sensor guna mengoptimalkan deteksi produk dan akurasi pelabelan.

Sinkronisasi dengan peralatan produksi yang ada memerlukan koordinasi cermat terhadap urutan waktu dan sinyal kontrol untuk mencegah kemacetan produk atau kesalahan pelabelan. Mesin pelabelan RFID harus berkomunikasi secara efektif dengan peralatan hulu dan hilir melalui pengendali logika terprogram atau jaringan komunikasi industri. Prosedur pengujian harus memverifikasi operasi mekanis yang benar dalam berbagai skenario produksi, termasuk ukuran produk, kecepatan, dan persyaratan orientasi yang berbeda-beda.

Konfigurasi dan Pengujian Perangkat Lunak

Konfigurasi perangkat lunak merupakan tahap kritis dalam integrasi mesin pelabelan RFID, yang memerlukan penyiapan rinci parameter pengkodean, format label, dan protokol komunikasi. Administrator sistem harus mengonfigurasi koneksi basis data, menetapkan aturan validasi data, serta menerapkan prosedur penanganan kesalahan untuk memastikan operasi yang andal. Antarmuka perangkat lunak harus menyediakan operator dengan kontrol intuitif untuk memantau status sistem, menyesuaikan parameter, dan merespons peringatan operasional.

Protokol pengujian komprehensif memverifikasi bahwa mesin pelabelan RFID mengkodekan data tag dengan benar, menempelkan label pada posisi yang tepat, serta berkomunikasi secara sukses dengan sistem perusahaan. Skenario pengujian harus mencakup berbagai jenis produk, kecepatan produksi, dan situasi penanganan pengecualian untuk memvalidasi kinerja sistem dalam kondisi operasional dunia nyata. Metrik kinerja seperti akurasi pelabelan, tingkat throughput, dan waktu aktif sistem harus didokumentasikan selama tahap pengujian guna menetapkan parameter operasional dasar.

Optimasi Operasional dan Pemeliharaan

Sistem Pemantauan Kinerja

Pemantauan berkelanjutan terhadap kinerja mesin pelabelan RFID memastikan produktivitas optimal dan deteksi dini terhadap potensi masalah yang dapat memengaruhi efisiensi produksi. Sistem modern dilengkapi kemampuan diagnostik canggih yang melacak indikator kinerja utama, termasuk akurasi penerapan label, tingkat keberhasilan pengkodean, serta status komponen mekanis. Dashboard pemantauan waktu nyata memberi operator visibilitas langsung terhadap kinerja sistem sekaligus menghasilkan data historis untuk analisis tren dan perencanaan pemeliharaan prediktif.

Integrasi dengan sistem eksekusi manufaktur memungkinkan pelacakan menyeluruh terhadap kinerja mesin pelabelan RFID dalam konteks yang lebih luas mengenai efisiensi lini produksi. Sistem peringatan otomatis memberi tahu operator dan staf pemeliharaan ketika parameter kinerja melebihi ambang batas yang dapat diterima atau ketika mendekati waktu pemeliharaan berkala. Pendekatan proaktif ini meminimalkan waktu henti tak terencana sekaligus memastikan kualitas pelabelan yang konsisten selama proses produksi.

Protokol dan Praktik Pemeliharaan Terbaik

Menetapkan protokol pemeliharaan yang komprehensif menjamin operasi jangka panjang yang andal pada pemasangan mesin pelabelan RFID, sekaligus meminimalkan kegagalan tak terduga yang dapat mengganggu jadwal produksi. Tugas pemeliharaan rutin meliputi pembersihan kepala cetak, penggantian komponen habis pakai, kalibrasi sensor, serta pembaruan konfigurasi perangkat lunak. Teknisi pemeliharaan harus mengikuti prosedur yang ditentukan oleh pabrikan sambil mendokumentasikan semua aktivitas layanan untuk menjaga kepatuhan garansi dan mencatat riwayat kinerja.

Program pemeliharaan preventif harus mencakup pemeriksaan rutin komponen mekanis, koneksi listrik, dan antarmuka komunikasi untuk mengidentifikasi kemungkinan masalah sebelum memengaruhi operasi produksi. Manajemen persediaan suku cadang memastikan ketersediaan komponen penting sekaligus meminimalkan biaya penyimpanan dan risiko usang. Program pelatihan untuk staf pemeliharaan harus mencakup prosedur pemeliharaan rutin serta teknik pemecahan masalah lanjutan yang spesifik terhadap teknologi mesin pelabelan RFID.

Kontrol Kualitas dan Validasi

Sistem Verifikasi Label

Langkah-langkah kontrol kualitas untuk operasi mesin pelabelan RFID harus mencakup sistem verifikasi label yang komprehensif guna memvalidasi tampilan visual maupun integritas data elektronik. Sistem visi terpadu dapat memeriksa ketepatan penempatan label, kualitas cetak, dan keterbacaan kode batang, sementara pembaca verifikasi RFID memastikan keberhasilan pengkodean data dan fungsi tag. Proses verifikasi ini memberikan umpan balik segera mengenai kualitas pelabelan serta memungkinkan penolakan otomatis terhadap produk cacat sebelum melanjutkan ke tahap produksi berikutnya.

Metode pengendalian kualitas statistik membantu mengidentifikasi tren dan pola dalam kinerja mesin pelabelan RFID yang dapat menunjukkan munculnya masalah atau peluang untuk perbaikan proses. Metrik kualitas harus mencakup pengukuran kuantitatif seperti ketepatan posisi serta penilaian kualitatif termasuk daya rekat dan ketahanan label. Audit kualitas berkala memverifikasi kepatuhan terhadap spesifikasi pelanggan dan persyaratan regulasi sekaligus menyediakan data untuk inisiatif peningkatan berkelanjutan.

Pelacakan dan Dokumentasi

Sistem ketertelusuran komprehensif yang diaktifkan oleh integrasi mesin pelabelan RFID menyediakan catatan terperinci mengenai riwayat produk mulai dari bahan baku hingga pengiriman barang jadi. Dokumentasi elektronik menghilangkan kesalahan pencatatan manual sekaligus memberikan akses instan ke data produksi untuk investigasi kualitas, prosedur penarikan kembali, dan pelaporan kepatuhan regulasi. Integrasi dengan sistem perencanaan sumber daya perusahaan memastikan konsistensi antara identifikasi produk fisik dan catatan digital di seluruh rantai pasok.

Protokol dokumentasi harus menetapkan prosedur yang jelas untuk pencadangan data, manajemen arsip, dan pemulihan sistem guna melindungi informasi produksi kritis. Validasi berkala terhadap akurasi data ketertelusuran memastikan bahwa sistem mesin pelabel RFID terus memberikan identifikasi produk yang andal selama masa pakai operasionalnya. Jejak audit harus mencatat semua modifikasi sistem, perubahan parameter, dan aktivitas pemeliharaan untuk mendukung persyaratan sistem manajemen mutu dan kewajiban kepatuhan regulasi.

FAQ

Faktor-faktor apa yang menentukan lokasi penempatan optimal untuk mesin pelabel RFID dalam suatu lini produksi

Lokasi penempatan optimal untuk mesin pelabelan RFID tergantung pada beberapa faktor kritis, termasuk stabilitas orientasi produk, aksesibilitas konveyor, dan persyaratan integrasi dengan peralatan yang sudah ada. Mesin harus ditempatkan di posisi di mana produk mempertahankan posisi dan kecepatan yang konsisten, biasanya setelah proses pembentukan atau pengemasan tetapi sebelum operasi penyegelan akhir. Ruang yang cukup untuk akses perawatan, ventilasi yang memadai, serta perlindungan dari bahaya lingkungan merupakan pertimbangan penting. Lokasi tersebut juga harus dapat menampung koneksi yang diperlukan untuk listrik, udara bertekanan, dan komunikasi jaringan, sambil tetap memungkinkan ekspansi atau modifikasi di masa depan.

Berapa lama waktu yang biasanya dibutuhkan untuk mengintegrasikan sepenuhnya mesin pelabelan RFID ke dalam lini produksi yang sudah ada

Integrasi lengkap mesin pelabelan RFID biasanya memerlukan waktu 2-4 minggu tergantung pada kompleksitas lini produksi dan infrastruktur yang ada. Rentang waktu ini mencakup pemasangan mekanis, koneksi listrik, konfigurasi perangkat lunak, prosedur pengujian, serta pelatihan operator. Instalasi sederhana dengan kustomisasi minimal dapat diselesaikan dalam 1-2 minggu, sedangkan integrasi kompleks yang membutuhkan antarmuka khusus, pengujian ekstensif, atau sistem keselamatan khusus dapat memakan waktu 6-8 minggu. Tahap perencanaan awal termasuk survei lokasi, spesifikasi peralatan, dan persiapan infrastruktur dapat secara signifikan mengurangi waktu pemasangan aktual.

Apa saja tantangan paling umum yang dihadapi selama integrasi mesin pelabelan RFID

Tantangan integrasi umum meliputi masalah sinkronisasi dengan sistem konveyor yang sudah ada, permasalahan kompatibilitas perangkat lunak dengan sistem perusahaan, serta faktor lingkungan yang memengaruhi kinerja tag RFID. Kesulitan penjajaran mekanis dapat terjadi saat menyesuaikan berbagai ukuran produk atau ketika keterbatasan ruang membatasi posisi optimal. Masalah konektivitas jaringan dapat muncul saat mengintegrasikan dengan sistem eksekusi manufaktur lama yang tidak memiliki protokol komunikasi modern. Tantangan lingkungan seperti interferensi elektromagnetik, fluktuasi suhu, atau paparan bahan kimia dapat memengaruhi keandalan peralatan dan kemampuan pembacaan tag, sehingga memerlukan langkah-langkah proteksi tambahan atau komponen khusus.

Bagaimana produsen dapat memastikan kinerja optimal dan umur panjang investasi mesin pelabelan RFID mereka

Kinerja optimal dan umur panjang memerlukan penerapan program pemeliharaan preventif yang komprehensif, termasuk pembersihan rutin, kalibrasi, dan penggantian komponen sesuai spesifikasi pabrikan. Menyusun program pelatihan operator yang tepat memastikan pengoperasian yang benar sekaligus meminimalkan kesalahan akibat pengguna atau kerusakan peralatan. Pengendalian lingkungan seperti filtrasi debu, regulasi suhu, dan peredaman getaran melindungi komponen sensitif dari keausan dini. Pembaruan perangkat lunak secara berkala dan patch keamanan menjaga keandalan sistem serta melindungi dari ancaman keamanan siber. Sistem pemantauan kinerja memberikan peringatan dini terhadap kemungkinan masalah, sementara pencatatan layanan yang rinci mendukung kepatuhan garansi dan mempermudah upaya penyelesaian masalah.

Produk Rekomendasi

Berita Terkini

-

Merenungkan pentingnya budaya percetakan dalam melestarikan dan menyebarkan pengetahuan

2023-12-08

-

Peran mesin cetak dalam ekonomi global

2023-12-08

-

Dampak lingkungan: menganalisis jejak lingkungan industri percetakan

2023-12-08

-

Batas cetak: cetak 3D dan kebangkitan industri

2023-12-08

-

Evolusi dan dampak dari mesin cetak

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY