Come integrano le fabbriche le macchine per l'etichettatura RFID nelle linee di produzione?

Le strutture produttive moderne stanno sempre più adottando tecnologie avanzate di identificazione per ottimizzare le operazioni e migliorare la tracciabilità lungo tutti i processi produttivi. Una macchina per etichettatura RFID rappresenta un componente fondamentale in questa trasformazione digitale, consentendo l'identificazione automatizzata dei prodotti e la gestione in tempo reale delle scorte. Questi sistemi sofisticati si integrano perfettamente negli ambienti produttivi esistenti, offrendo ai produttori una visibilità senza precedenti sulle proprie operazioni logistiche, riducendo al contempo la necessità di manodopera manuale e minimizzando gli errori umani.

L'integrazione della tecnologia RFID nei flussi di lavoro produttivi ha rivoluzionato il modo in cui le aziende tracciano i prodotti, dalle materie prime ai beni finiti. Gli operatori di fabbrica sanno che l'implementazione di una macchina per etichettatura RFID richiede una pianificazione accurata e un coordinamento con le infrastrutture esistenti della linea di produzione. Questo processo di integrazione coinvolge molteplici parti interessate, tra cui responsabili della produzione, specialisti IT e tecnici dell'equipaggiamento, che devono collaborare per garantire un'implementazione senza intoppi, senza interrompere le operazioni in corso.

Comprensione della tecnologia RFID nella produzione

Componenti Principali e Funzionalità

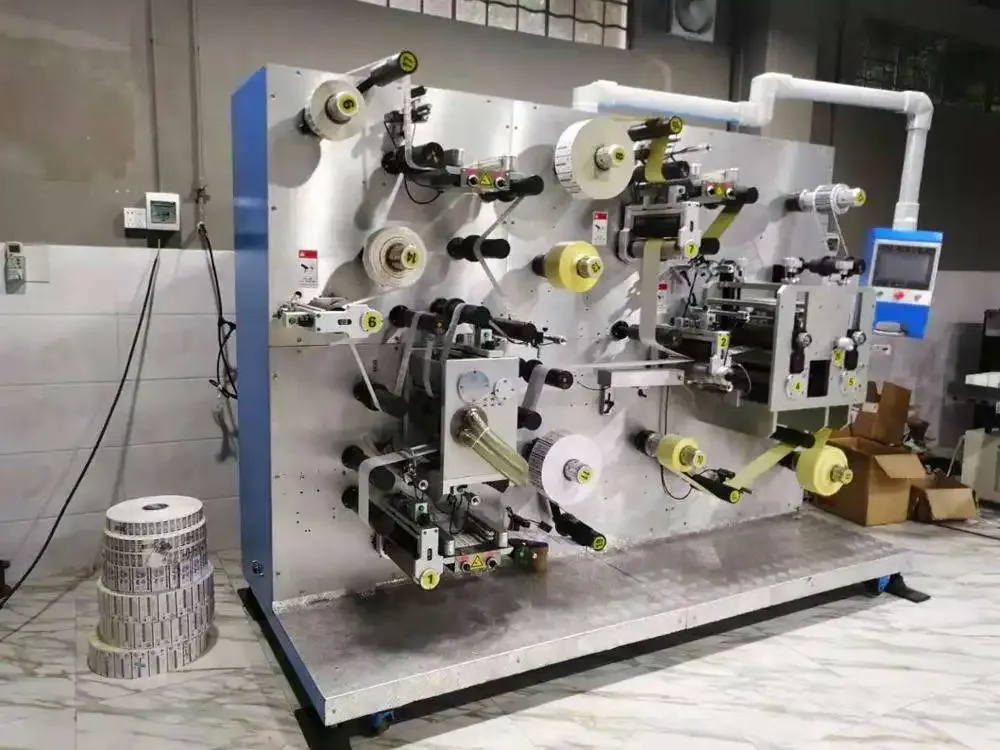

Una macchina per l'etichettatura RFID funziona mediante una sofisticata tecnologia di identificazione a radiofrequenza che consente l'acquisizione e la trasmissione automatica dei dati senza richiedere una scansione diretta con linea di vista. Queste macchine comprendono diversi componenti, tra cui lettori RFID, antenne, moduli di codifica e meccanismi di erogazione delle etichette, che operano in perfetta sincronia. Il sistema può stampare contemporaneamente informazioni leggibili da un essere umano e codificare dati digitali sui tag RFID, creando soluzioni complete di identificazione per prodotti manufacturati.

La funzionalità va oltre le semplici applicazioni di etichettatura, poiché le moderne macchine per l'etichettatura RFID possono elaborare diversi formati di dati e integrarsi con vari sistemi di pianificazione delle risorse aziendali. I siti produttivi traggono vantaggio dalle capacità di raccolta dati in tempo reale che offrono una visibilità immediata sulle metriche di produzione, sui parametri di controllo qualità e sugli aggiornamenti dello stato delle scorte. Questo approccio completo all'identificazione dei prodotti consente ai produttori di mantenere registrazioni dettagliate di ogni articolo durante tutto il ciclo produttivo.

Standard Tecnologici e Conformità

Le macchine industriali per l'etichettatura RFID devono conformarsi a standard di frequenza e protocolli di comunicazione stabiliti per garantire l'interoperabilità tra diversi sistemi e aree geografiche. La maggior parte delle applicazioni industriali utilizza la tecnologia RFID UHF che opera nella banda di frequenza 860-960 MHz, offrendo un'autonomia di lettura e capacità di trasmissione dati ottimali per gli ambienti industriali. La conformità a standard internazionali come EPC Gen2 e ISO 18000-6C assicura che i tag codificati possano essere letti da diversi lettori RFID lungo tutta la catena di approvvigionamento.

I requisiti di garanzia della qualità negli ambienti produttivi richiedono che le macchine per l'etichettatura RFID mantengano prestazioni costanti in condizioni operative difficili. Questi sistemi devono resistere a fluttuazioni di temperatura, variazioni di umidità e interferenze elettromagnetiche, continuando al contempo a fornire risultati di etichettatura accurati. I produttori dovrebbero verificare che la macchina per l'etichettatura RFID scelta soddisfi le certificazioni settoriali pertinenti e i requisiti normativi specifici del proprio ambiente operativo e della posizione geografica.

Pianificazione e valutazione pre-integrazione

Analisi della linea di produzione

L'integrazione riuscita di una macchina per etichettatura RFID inizia con un'analisi completa delle configurazioni della linea di produzione esistente e dei modelli operativi. Gli ingegneri manifatturieri devono valutare i sistemi di trasporto attuali, i meccanismi di movimentazione dei prodotti e i processi di imballaggio per determinare le posizioni ottimali per l'installazione dell'equipaggiamento per l'etichettatura RFID. Questa valutazione include la misurazione dello spazio disponibile, l'individuazione dei requisiti di alimentazione e l'analisi delle velocità di flusso dei prodotti, al fine di garantire che la macchina per l'etichettatura RFID possa operare in modo efficiente all'interno dei vincoli esistenti.

L'analisi della linea di produzione prevede anche lo studio delle caratteristiche del prodotto, come materiali, dimensioni e formati di imballaggio, per garantire la compatibilità con i processi di etichettatura RFID. Diversi tipi di prodotto potrebbero richiedere strategie specifiche di posizionamento del tag e parametri di codifica per ottenere prestazioni ottimali di lettura lungo tutta la catena logistica. I responsabili di fabbrica devono valutare come la macchina per l'etichettatura RFID interagirà con i processi a valle, inclusi confezionamento, pallettizzazione e spedizione.

Requisiti infrastrutturali

L'implementazione di una macchina per l'etichettatura RFID richiede un adeguato supporto infrastrutturale, inclusa l'alimentazione elettrica, l'aria compressa e la connettività di rete, per consentire un'integrazione perfetta con i sistemi di esecuzione della produzione. Le strutture devono garantire una capacità elettrica sufficiente a supportare il funzionamento continuo, fornendo al contempo adeguati sistemi di protezione e messa a terra. L'infrastruttura di rete deve supportare la trasmissione dati in tempo reale tra la macchina per l'etichettatura RFID e i sistemi di gestione centralizzati, evitando colli di bottiglia nelle comunicazioni.

Le considerazioni relative all'infrastruttura fisica includono un'adeguata ventilazione, il controllo della temperatura e l'accesso per la manutenzione nell'area di installazione della macchina per la marcatura RFID. Spesso gli impianti produttivi richiedono supporti di montaggio personalizzati, protezioni di sicurezza e componenti hardware per l'integrazione al fine di posizionare correttamente l'equipaggiamento all'interno delle configurazioni esistenti delle linee di produzione. Fattori ambientali come il controllo della polvere, l'esposizione a sostanze chimiche e l'isolamento dalle vibrazioni possono richiedere misure protettive aggiuntive per garantire un funzionamento affidabile a lungo termine.

Processo di integrazione e implementazione

Passaggi per l'integrazione meccanica

L'integrazione meccanica di un Macchina di etichettatura RFID richiede un allineamento preciso con i sistemi di trasporto e le attrezzature per la movimentazione dei prodotti, al fine di garantire un posizionamento accurato delle etichette e velocità di elaborazione costanti. Gli installatori devono posizionare attentamente la macchina per adattarsi alle variazioni del prodotto, mantenendo allo stesso tempo gli spazi adeguati per l'accesso alla manutenzione. Le regolazioni meccaniche possono includere modifiche all'altezza del nastro trasportatore, installazione di guide laterali e posizionamento dei sensori per ottimizzare il rilevamento del prodotto e la precisione dell'etichettatura.

La sincronizzazione con le attrezzature di produzione esistenti richiede una coordinazione accurata delle sequenze temporali e dei segnali di controllo, per evitare inceppamenti del prodotto o errori di etichettatura. La macchina per l'etichettatura RFID deve comunicare efficacemente con le attrezzature a monte e a valle attraverso controllori logici programmabili o reti di comunicazione industriale. Le procedure di prova dovrebbero verificare il corretto funzionamento meccanico in diverse situazioni produttive, incluse dimensioni, velocità e requisiti di orientamento diversi dei prodotti.

Configurazione e Test del Software

La configurazione del software rappresenta una fase critica nell'integrazione delle macchine per l'etichettatura RFID, richiedendo un'accurata impostazione dei parametri di codifica, dei formati delle etichette e dei protocolli di comunicazione. Gli amministratori di sistema devono configurare le connessioni al database, definire regole di convalida dei dati e implementare procedure di gestione degli errori per garantire un funzionamento affidabile. L'interfaccia software deve fornire agli operatori controlli intuitivi per monitorare lo stato del sistema, modificare i parametri e rispondere agli avvisi operativi.

Protocolli di test completi verificano che la macchina per etichette RFID codifichi correttamente i dati del tag, applichi le etichette con un posizionamento preciso e comunichi correttamente con i sistemi aziendali. Gli scenari di test dovrebbero includere diversi tipi di prodotto, velocità di produzione e situazioni di gestione delle eccezioni per validare le prestazioni del sistema in condizioni operative reali. Le metriche di prestazione come l'accuratezza dell'etichettatura, le velocità di throughput e il tempo di attività del sistema devono essere documentate durante le fasi di test per stabilire parametri operativi di riferimento.

Ottimizzazione Operativa e Manutenzione

Sistemi di Monitoraggio delle Prestazioni

Il monitoraggio continuo delle prestazioni della macchina per l'etichettatura RFID garantisce un'ottimale produttività e il rilevamento precoce di potenziali problemi che potrebbero influire sull'efficienza produttiva. I sistemi moderni integrano sofisticate funzionalità diagnostiche che tracciano indicatori chiave di prestazione, inclusi l'accuratezza nell'applicazione delle etichette, i tassi di successo della codifica e lo stato dei componenti meccanici. Le dashboard di monitoraggio in tempo reale forniscono agli operatori una visione immediata delle prestazioni del sistema, generando al contempo dati storici per l'analisi delle tendenze e la pianificazione della manutenzione predittiva.

L'integrazione con i sistemi di esecuzione della produzione consente un monitoraggio completo delle prestazioni della macchina per l'etichettatura RFID nel più ampio contesto dell'efficienza della linea di produzione. I sistemi di allarme automatici avvisano gli operatori e il personale manutentore quando i parametri di prestazione superano le soglie accettabili o quando si avvicinano gli intervalli di manutenzione programmati. Questo approccio proattivo riduce al minimo i fermi imprevisti, garantendo al contempo una qualità costante dell'etichettatura durante tutta la produzione.

Protocolli e buone pratiche di manutenzione

L'adozione di protocolli di manutenzione completi assicura un funzionamento affidabile a lungo termine degli impianti di etichettatura RFID, riducendo al minimo guasti improvvisi che potrebbero interrompere i programmi produttivi. Le attività di manutenzione periodica includono la pulizia delle testine di stampa, la sostituzione di componenti di consumo, la calibrazione dei sensori e l'aggiornamento delle configurazioni software. I tecnici manutentori devono seguire le procedure specificate dal produttore, documentando tutte le attività di servizio per rispettare i requisiti della garanzia e conservare i registri storici delle prestazioni.

I programmi di manutenzione preventiva dovrebbero includere ispezioni regolari dei componenti meccanici, dei collegamenti elettrici e delle interfacce di comunicazione per identificare eventuali problemi prima che influiscano sulle operazioni produttive. La gestione delle scorte di pezzi di ricambio garantisce la disponibilità dei componenti critici riducendo al contempo i costi di stoccaggio e i rischi di obsolescenza. I programmi di formazione per il personale addetto alla manutenzione dovrebbero coprire sia le procedure di manutenzione ordinaria sia le tecniche avanzate di risoluzione dei problemi specifiche della tecnologia delle macchine per l'etichettatura RFID.

Controllo Qualità e Validazione

Sistemi di Verifica Etichette

Le misure di controllo qualità per le operazioni delle macchine per l'etichettatura RFID devono includere sistemi completi di verifica delle etichette che convalidino sia l'aspetto visivo sia l'integrità dei dati elettronici. I sistemi di visione integrati possono ispezionare la precisione del posizionamento dell'etichetta, la qualità della stampa e la leggibilità del codice a barre, mentre i lettori di verifica RFID confermano un corretto inserimento dei dati e il funzionamento del tag. Questi processi di verifica forniscono un feedback immediato sulla qualità dell'etichettatura e consentono lo scarto automatico dei prodotti difettosi prima che proseguano verso le fasi successive della produzione.

I metodi di controllo statistico della qualità aiutano a identificare tendenze e schemi nelle prestazioni delle macchine per l'etichettatura RFID che potrebbero indicare problemi emergenti o opportunità di miglioramento del processo. Le metriche di qualità dovrebbero comprendere sia misurazioni quantitative, come l'accuratezza di posizionamento, sia valutazioni qualitative, tra cui l'adesione e la durata dell'etichetta. Audit regolari sulla qualità verificano la conformità alle specifiche del cliente e ai requisiti normativi, fornendo al contempo dati per iniziative di miglioramento continuo.

Riconducibilità e Documentazione

I sistemi completi di tracciabilità abilitati dall'integrazione di macchine per l'etichettatura RFID forniscono registrazioni dettagliate della storia del prodotto, dai materiali grezzi alla spedizione del prodotto finito. La documentazione elettronica elimina gli errori legati alla registrazione manuale, offrendo al contempo un accesso immediato ai dati produttivi per indagini sulla qualità, procedure di richiamo e report per la conformità normativa. L'integrazione con i sistemi di pianificazione delle risorse aziendali garantisce coerenza tra l'identificazione fisica del prodotto e i record digitali lungo tutta la catena di approvvigionamento.

I protocolli di documentazione devono stabilire procedure chiare per il backup dei dati, la gestione degli archivi e il ripristino del sistema per proteggere le informazioni critiche sulla produzione. La validazione periodica dell'accuratezza dei dati di tracciabilità garantisce che i sistemi di macchine per l'etichettatura RFID continuino a fornire un'identificazione affidabile dei prodotti durante tutto il loro ciclo operativo. I registri di controllo devono tracciare tutte le modifiche al sistema, le variazioni dei parametri e le attività di manutenzione per soddisfare i requisiti del sistema di gestione della qualità e gli obblighi normativi.

Domande Frequenti

Quali fattori determinano la posizione ottimale di installazione di una macchina per l'etichettatura RFID in una linea di produzione

La posizione ottimale per un sistema di etichettatura RFID dipende da diversi fattori critici, tra cui la stabilità dell'orientamento del prodotto, l'accessibilità al nastro trasportatore e i requisiti di integrazione con le attrezzature esistenti. La macchina deve essere posizionata in un punto in cui i prodotti mantengano una posizione e una velocità costanti, tipicamente dopo le fasi di formatura o confezionamento ma prima delle operazioni finali di sigillatura. Sono essenziali anche adeguati spazi per l'accesso alla manutenzione, una corretta ventilazione e la protezione da agenti ambientali dannosi. La posizione deve inoltre consentire il collegamento necessario per alimentazione elettrica, aria compressa e comunicazioni di rete, prevedendo spazio per eventuali espansioni o modifiche future.

Quanto tempo è generalmente necessario per integrare completamente un sistema di etichettatura RFID in una linea di produzione esistente

L'integrazione completa di una macchina per etichettatura RFID richiede tipicamente da 2 a 4 settimane, a seconda della complessità della linea di produzione e delle infrastrutture esistenti. Questo periodo comprende l'installazione meccanica, i collegamenti elettrici, la configurazione del software, le procedure di test e la formazione degli operatori. Installazioni semplici con personalizzazioni minime possono essere completate in 1-2 settimane, mentre integrazioni complesse che richiedono interfacce personalizzate, test approfonditi o sistemi di sicurezza specializzati possono richiedere da 6 a 8 settimane. Le fasi preliminari di pianificazione, incluse indagini sul sito, specifiche dell'equipaggiamento e preparazione delle infrastrutture, possono ridurre significativamente il tempo effettivo di installazione.

Quali sono le sfide più comuni riscontrate durante l'integrazione di una macchina per etichettatura RFID

Le sfide comuni di integrazione includono problemi di sincronizzazione con i sistemi di trasporto esistenti, difficoltà di compatibilità del software con i sistemi aziendali e fattori ambientali che influiscono sulle prestazioni dei tag RFID. Difficoltà di allineamento meccanico possono verificarsi quando si devono gestire diverse dimensioni di prodotto o quando limitazioni di spazio impediscono un posizionamento ottimale. Problemi di connettività di rete possono sorgere durante l'integrazione con sistemi legacy di execution manufacturing privi di protocolli di comunicazione moderni. Sfide ambientali come interferenze elettromagnetiche, fluttuazioni di temperatura o esposizione a sostanze chimiche possono compromettere sia l'affidabilità dell'equipaggiamento sia la leggibilità dei tag, richiedendo misure protettive aggiuntive o componenti specializzati.

Come possono i produttori garantire prestazioni ottimali e una lunga durata del loro investimento in una macchina per etichettatura RFID

Prestazioni ottimali e lunga durata richiedono l'implementazione di programmi completi di manutenzione preventiva che includano pulizia regolare, calibrazione e sostituzione dei componenti secondo le specifiche del produttore. L'istituzione di adeguati programmi di formazione per gli operatori garantisce un funzionamento corretto riducendo al minimo errori causati dall'utente o danni all'equipaggiamento. Controlli ambientali come filtraggio della polvere, regolazione della temperatura e smorzamento delle vibrazioni proteggono i componenti sensibili dall'usura prematura. Aggiornamenti regolari del software e patch di sicurezza mantengono l'affidabilità del sistema e lo proteggono da minacce informatiche. I sistemi di monitoraggio delle prestazioni forniscono un preavviso tempestivo di potenziali problemi, mentre la conservazione di registri dettagliati degli interventi manutentivi supporta la conformità alla garanzia e facilita le operazioni di risoluzione dei guasti.

Prodotti consigliati

Notizie di rilievo

-

Riflettere sull'importanza culturale della stampa per la conservazione e la diffusione della conoscenza

2023-12-08

-

Il ruolo della stampa nell'economia globale

2023-12-08

-

Impatto ambientale: analisi dell'impronta ambientale dell'industria tipografica

2023-12-08

-

La frontiera della stampa: la stampa 3D e il suo rinascimento industriale

2023-12-08

-

L'evoluzione e l'impatto della stampa

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY