工場はどのようにRFIDラベル機器を生産ラインに統合しますか?

現代の製造施設では、生産プロセス全体の運用を合理化し、トレーサビリティを強化するために、先進的な識別技術を導入するケースがますます増えてきています。RFIDラベル機は、このようなデジタル変革における重要な構成要素であり、自動化された製品識別とリアルタイムでの在庫管理を可能にします。こうした高度なシステムは既存の生産環境にシームレスに統合され、製造業者がサプライチェーンの運用状況をかつてないほど可視化できるようにするとともに、手作業による労力を削減し、人的ミスを最小限に抑えることができます。

RFID技術を製造ワークフローに統合することで、企業が原材料から完成品に至るまで製品を追跡する方法が革新されました。工場のオペレーターは、RFIDラベル機器の導入には既存の生産ラインインフラとの綿密な計画と調整が必要であることを認識しています。この統合プロセスには、生産管理者、ITスペシャリスト、設備技術者など複数の関係者が関与し、操業を中断することなく円滑に実装できるよう連携する必要があります。

製造業におけるRFID技術の理解

主要な構成要素と機能

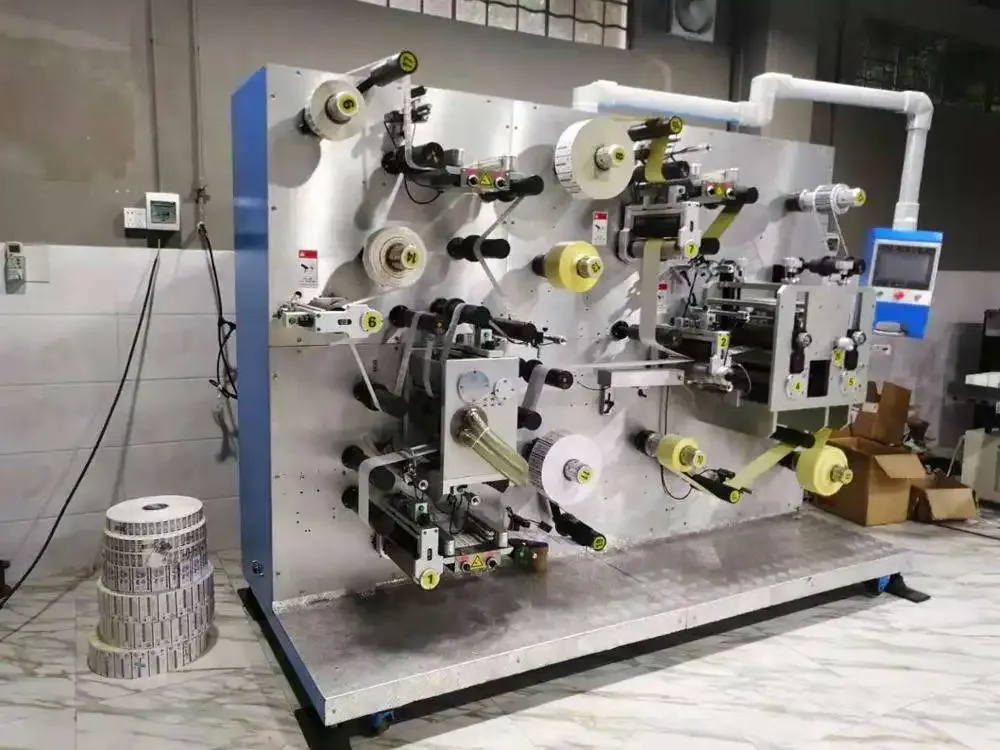

RFIDラベリング機械は、直接の視線スキャンを必要とせずに自動データ収集および送信を可能にする高度な無線周波数識別技術を通じて動作します。これらの機械には、RFIDリーダー、アンテナ、エンコードモジュール、およびラベル供給機構が含まれており、これらは完全に同期して作動します。このシステムは、人間が読める情報を同時に印刷するとともに、デジタルデータをRFIDタグにエンコードすることができ、製造された製品向けの包括的な識別ソリューションを提供します。

機能性は単なるラベル貼付用途にとどまらず、現代のRFIDラベリング機器は複数のデータ形式を処理でき、さまざまな企業資源計画(ERP)システムと統合可能です。製造施設では、リアルタイムでのデータ収集機能により、生産メトリクス、品質管理パラメータ、在庫状況の更新について即時の可視性が得られます。この包括的な製品識別アプローチにより、製造業者は生産サイクルを通じて各アイテムの詳細な記録を維持できるようになります。

技術基準および規制遵守

産業用RFIDラベリング機器は、さまざまなシステムや地理的地域間での相互運用性を確保するために、確立された周波数規格および通信プロトコルに準拠している必要があります。ほとんどの製造用途では、860~960MHzの周波数帯域で動作するUHF RFID技術が利用されており、これにより産業環境において最適な読み取り距離とデータ伝送能力が実現されます。EPC Gen2やISO 18000-6Cなどの国際規格への準拠により、エンコードされたタグがサプライチェーン全体でさまざまなRFIDリーダーによって読み取られることが保証されます。

製造環境における品質保証要件は、RFIDラベル機械が過酷な運転条件下でも一貫した性能を維持することを求めています。これらのシステムは、温度変動、湿度の変化、電磁干渉に耐えながらも正確なラベリング結果を継続して提供しなければなりません。製造業者は、選定するRFIDラベル機械が、自社の運用環境および地理的地域に特有の関連する業界認証および規制要件を満たしていることを確認すべきです。

統合前の計画と評価

生産ライン分析

RFIDラベル機器の成功した統合は、既存の生産ライン構成やワークフローのパターンを包括的に分析することから始まります。製造エンジニアは、現在のコンベアシステム、製品取り扱い機構、および包装プロセスを評価し、RFIDラベル機器を最適に設置できる場所を特定する必要があります。この評価には、利用可能なスペースの測定、電源供給の要件の確認、製品の流れの速度分析が含まれ、RFIDラベル機器が既存の制約条件の中で効率的に稼働できることを保証します。

生産ラインの分析には、RFIDラベル付けプロセスとの互換性を確保するために、素材、寸法、包装形態などの製品特性を調査することも含まれます。異なる種類の製品は、サプライチェーン全体で最適な読み取り性能を実現するために、特定のタグ配置戦略やエンコードパラメータを必要とする場合があります。工場管理者は、RFIDラベル付け装置が包装、パレット化、出荷作業など、後工程のプロセスとどのように連携するかを検討する必要があります。

インフラストラクチャの要件

RFIDラベル機の導入には、電力、圧縮空気、ネットワーク接続などのインフラサポートが必要であり、製造実行システムとのシームレスな統合を可能にする必要があります。施設では、連続運転を支える十分な電力容量を確保するとともに、適切な電気保護および接地システムを提供する必要があります。ネットワークインフラは、RFIDラベル機と中央管理システム間でリアルタイムにデータ伝送を行い、通信のボトルネックを生じさせないようサポートする必要があります。

物理的なインフラの検討事項には、RFIDラベリング機の設置エリア周辺での十分な換気、温度管理、およびメンテナンスアクセスが含まれます。製造施設では、通常、既存の生産ラインレイアウトに設備を適切に配置するために、カスタムマウントブラケット、安全保護カバー、および統合用ハードウェアが必要となる場合があります。粉塵制御、化学物質への暴露、振動緩和などの環境要因により、信頼性の高い長期的な運転を確実にするための追加的な保護措置が必要になることがあります。

統合プロセスと導入

機械的統合手順

RFIDラベリング機器の機械的統合は、 RFIDラベル付け機 ラベルの正確な配置と一貫した処理速度を確保するため、コンベアシステムおよび製品取扱装置との精密な位置合わせが必要です。設置技術者は、製品のバリエーションに対応しつつ、メンテナンス用の適切なクリアランスを維持できるよう、装置を慎重に配置しなければなりません。機械的な調整には、コンベアの高さ変更、ガイドレールの設置、および製品検出とラベリング精度の最適化のためのセンサー位置調整が含まれます。

既存の生産設備との同期は、製品の詰まりやラベリングエラーを防ぐために、タイミングシーケンスと制御信号の細心の調整を必要とします。RFIDラベリング機は、プログラマブルロジックコントローラーまたは産業用通信ネットワークを通じて、上流および下流の設備と効果的に通信できなければなりません。テスト手順では、異なる製品サイズ、速度、向き要件など、さまざまな生産シナリオにおける機械的動作の正常性を確認すべきです。

ソフトウェアの設定とテスト

ソフトウェア構成はRFIDラベル機器の統合において極めて重要な段階であり、エンコードパラメータ、ラベル形式、通信プロトコルの詳細な設定を必要とします。システム管理者は、データベース接続の設定、データ検証ルールの確立、エラー処理手順の実装を行い、信頼性の高い運用を確保しなければなりません。ソフトウェアインターフェースは、オペレーターがシステム状態の監視、パラメータの調整、および運用上のアラートへの対応を直感的に行えるような操作機能を提供すべきです。

包括的なテストプロトコルにより、RFIDラベル機がタグデータを正しくエンコードし、適切な位置にラベルを貼り付け、企業システムと正常に通信することを確認します。テストシナリオには、さまざまな製品タイプ、生産速度、例外処理の状況を含め、実際の運用条件下でのシステムパフォーマンスを検証する必要があります。ラベリング精度、スループット率、システム稼働率などのパフォーマンス指標は、テスト段階中に記録し、基本的な運用パラメータを確立する必要があります。

運用の最適化とメンテナンス

パフォーマンスモニタリングシステム

RFIDラベル機の性能を継続的に監視することで、生産効率の最適化と生産効率に影響を与える可能性のある問題の早期検出が可能になります。現代のシステムには高度な診断機能が組み込まれており、ラベル貼付の正確さ、エンコード成功確率、機械部品の状態など、主要なパフォーマンス指標を追跡します。リアルタイム監視ダッシュボードにより、オペレーターはシステムのパフォーマンスを即座に確認でき、トレンド分析や予知保全計画用の履歴データも生成されます。

製造実行システムとの統合により、RFIDラベリング機の性能を生産ラインの効率性という広い文脈の中で包括的に追跡できるようになります。自動アラートシステムは、性能パラメータが許容範囲を超えた場合や、定期メンテナンスの時期が近づいた場合に、オペレーターやメンテナンス担当者に通知します。この予防的なアプローチにより、予期せぬダウンタイムを最小限に抑えながら、一連の生産工程を通じて一貫したラベル品質を確保します。

メンテナンス手順およびベストプラクティス

包括的なメンテナンス手順を確立することで、RFIDラベリング機の設置後の長期的な安定稼働が保証され、生産スケジュールを妨げる可能性のある予期せぬ故障を最小限に抑えることができます。定期的なメンテナンス作業には、プリントヘッドの清掃、消耗部品の交換、センサーの較正、ソフトウェア設定の更新が含まれます。メンテナンステクニシャンは、メーカーが指定する手順に従って作業を行い、すべての保守活動を記録して、保証対応および性能履歴の記録を維持する必要があります。

予防保全プログラムには、生産作業に影響が出る前に潜在的な問題を特定するために、機械部品、電気接続、通信インターフェースの定期点検を組み込むべきです。予備部品在庫管理は、重要な部品の入手可能性を確保しつつ、保管コストや陳腐化リスクを最小限に抑えることを目的としています。保守担当者のためのトレーニングプログラムは、日常の保守手順に加えて、RFIDラベル機器技術に特化した高度なトラブルシューティング技術もカバーする必要があります。

品質管理とバリデーション

ラベル検証システム

RFIDラベリング機の運転における品質管理措置には、外観および電子データの完全性の両方を検証する包括的なラベル検査システムが含まれるべきです。統合されたビジョンシステムにより、ラベルの貼付精度、印刷品質、バーコードの読み取り可能性を検査でき、RFID検証リーダーはデータの正しくエンコードされていることとタグの機能性を確認します。これらの検証プロセスは、ラベリング品質に関する即時のフィードバックを提供し、欠陥製品が次の生産工程に進む前に自動で排除することを可能にします。

統計的品質管理手法は、RFIDラベリング機の性能におけるトレンドやパターンを特定するのに役立ち、それらが新たな問題の兆候やプロセス改善の機会を示している可能性があります。品質指標には、位置決め精度などの定量的測定値に加え、ラベルの接着性や耐久性などに関する定性的評価も含めるべきです。定期的な品質監査により、顧客仕様および規制要件への準拠が確認されるとともに、継続的改善活動のためのデータが提供されます。

トレーサビリティと文書管理

RFIDラベル機器の統合によって実現される包括的なトレーサビリティシステムは、原材料から完成品出荷までの製品履歴を詳細に記録します。電子文書化により、手作業による記録ミスが排除され、品質調査、リコール手順、規制遵守報告のために生産データに即座にアクセス可能になります。企業資源計画(ERP)システムとの統合により、サプライチェーン全体を通じて物理的な製品識別とデジタル記録の間で一貫性が保たれます。

文書化プロトコルでは、重要な生産情報を保護するために、データのバックアップ、アーカイブ管理、およびシステム復旧の明確な手順を確立する必要があります。トレーサビリティデータの正確性を定期的に検証することで、RFIDラベル機器システムが運用ライフサイクル全体を通じて信頼性の高い製品識別を継続的に提供することを保証します。監査ログは、システムの変更、パラメータの変更、メンテナンス作業のすべてを記録し、品質マネジメントシステムの要件および規制遵守義務を支援する必要があります。

よくある質問

生産ラインにおけるRFIDラベル機器の最適な設置位置を決定する要因は何ですか

RFIDラベリング機の最適な設置場所は、製品の向きの安定性、コンベアへのアクセス性、既存設備との統合要件など、いくつかの重要な要因に依存します。この装置は、製品が一貫した位置と速度を維持できる場所に設置する必要があります。通常は成形または包装工程の後、最終的な密封処理の前に配置されます。メンテナンス用の十分な点検スペース、適切な換気、環境による損傷からの保護も重要な検討事項です。また、設置場所は電源、圧縮空気、ネットワーク通信に必要な接続を確保でき、将来の拡張や変更にも対応できるようにする必要があります。

RFIDラベリング機を既存の生産ラインに完全に統合するには、通常どれくらいの時間がかかりますか

RFIDラベリング機の完全な統合には、通常、生産ラインの複雑さや既存のインフラに応じて2〜4週間かかります。この期間には、機械的な設置、電気接続、ソフトウェア設定、テスト手順、およびオペレーター訓練が含まれます。最小限のカスタマイズで済むシンプルな設置は1〜2週間で完了する場合がありますが、カスタムインターフェースや広範なテスト、または専用の安全システムを必要とする複雑な統合では6〜8週間かかることがあります。現地調査、機器の仕様決定、インフラ整備を含む事前計画段階は、実際の設置時間を大幅に短縮できます。

RFIDラベリング機の統合時に最もよく遭遇する課題は何ですか

一般的な統合の課題には、既存のコンベアシステムとの同期問題、エンタープライズシステムとのソフトウェア互換性の問題、RFIDタグの性能に影響を与える環境要因が含まれます。さまざまな製品サイズに対応する場合や、スペースの制約により最適な配置が制限される場合には、機械的なアライメントの困難が生じる可能性があります。現代の通信プロトコルを備えていない旧式の製造実行システム(MES)と統合する際には、ネットワーク接続の問題が発生することがあります。電磁干渉、温度変動、化学物質への暴露などの環境的要因は、機器の信頼性とタグの読み取り性能の両方に影響を及ぼし、追加の保護対策や特殊部品の使用が必要となることがあります。

製造業者は、RFIDラベル付け装置への投資において最適な性能と長寿命を確保するためにどうすればよいでしょうか

最適な性能と長寿命を実現するには、定期的な清掃、キャリブレーション、および製造元の仕様に従った部品交換を含む包括的な予防保全プログラムを実施する必要があります。適切なオペレーター教育プログラムを確立することで、正しい操作が保証され、ユーザーによる誤操作や装置の損傷を最小限に抑えることができます。粉塵フィルター、温度管理、振動制御などの環境制御は、精密部品の早期摩耗から保護します。定期的なソフトウェア更新とセキュリティパッチにより、システムの信頼性が維持され、サイバーセキュリティ上の脅威から保護されます。性能監視システムは潜在的な問題について早期警戒を提供し、詳細な保守記録を維持することで保証規定への準拠をサポートし、トラブルシューティングを容易にします。

おすすめ製品

ホットニュース

-

知識の保存と普及における印刷機の文化的な重要性を反映する

2023-12-08

-

印刷機が世界経済における役割

2023-12-08

-

環境への影響:印刷産業の環境影響分析

2023-12-08

-

3Dプリンティングと産業復興

2023-12-08

-

印刷機の進化と影響

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY