視覚検出装置の調達に影響を与える統合要因は何ですか?

世界中の製造業界では、精度の高い品質管理システムに対する需要がかつてないほど高まっており、視覚検出装置の技術がこの変革をリードしています。これらの高度なシステムは、製造業者が品質保証に取り組む方法を革新し、高度な画像処理機能と人工知能を組み合わせることで、比類ない検査精度を実現しています。視覚検出装置の調達は戦略的な投資であり、多様な製造環境において生産効率の向上、廃棄物の削減、および全体的な製品品質の強化に大きな影響を与える可能性があります。

産業用自動化は、人間の作業者が一貫して識別することが不可能な微細な欠陥、寸法のばらつき、表面の不具合を検出できるインテリジェント検査システムの統合により、新たな高みに達しました。現代の視覚検出装置は、複数のセンサ技術、高解像度カメラ、高度なアルゴリズムを組み合わせており、製造プロセス全体でリアルタイムの品質監視を実現しています。これらのシステムに投資する企業は、最適な性能と投資収益率を確保するために、多数の統合要因を慎重に評価する必要があります。

技術的インフラ要件

ハードウェア互換性評価

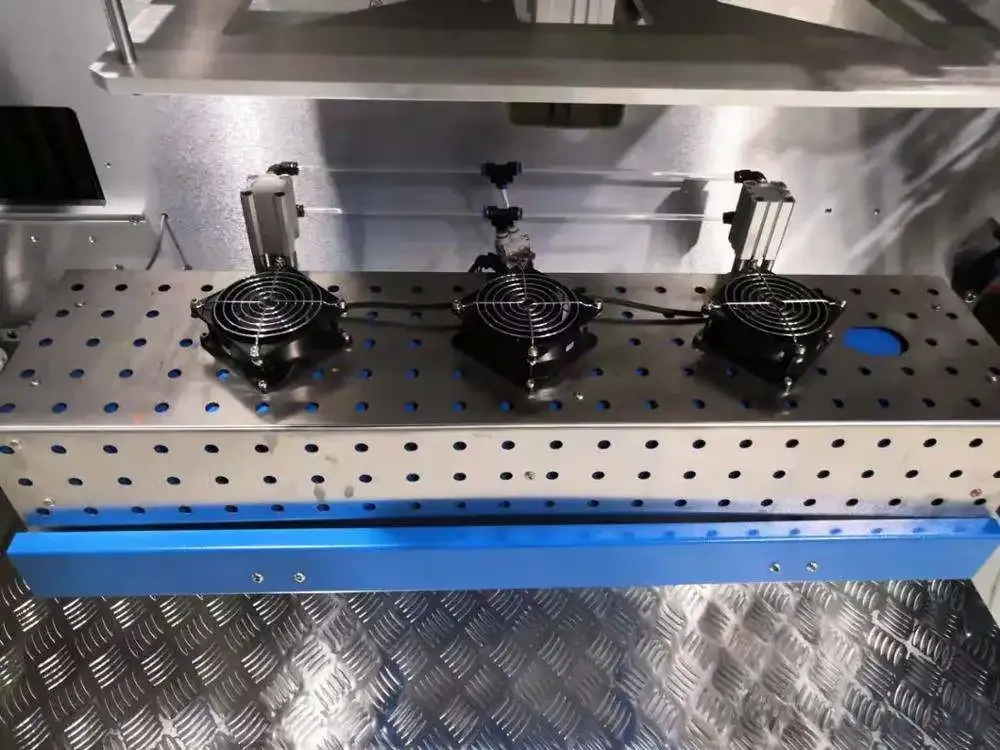

視覚検出装置の成功した統合は、既存の生産ラインのハードウェアおよびインフラ能力を包括的に評価することから始まります。製造施設では、新しい検査装置との互換性を判断するために、現在のコンベアシステム、照明条件、および利用可能な取付スペースを評価する必要があります。視覚検出装置の外形寸法および重量仕様は、高額な改造や操業への妨げを避けるために、既存の生産ライン構成と一致していなければなりません。

電力要件はもう一つの重要な検討事項です。現代の検査システムは、多くの場合、特定の電圧および電流特性を持つ安定した電源を必要とします。施設では、追加負荷に対応できるだけでなく、感度の高い検出アルゴリズムへの干渉を防ぐために一貫した電力品質を維持できるよう、電気インフラを確認する必要があります。設置場所の温度、湿度、振動レベルなどの環境要因は、精密検査装置の性能と耐用年数に直接影響を与えます。

ネットワークおよび接続インフラ

現代の視覚検出機械システムは、製造実行システム、品質管理データベース、リモート監視プラットフォームとのデータ交換を円滑に行うために、堅牢なネットワーク接続を必要としています。イーサネット接続、無線プロトコル、産業用通信規格は、既存の工場ネットワークとのシームレスな統合を確実にするために評価される必要があります。高解像度の検査画像やリアルタイムの品質データを送信するための帯域幅要件は、慎重なネットワーク容量計画を必要とします。

検査システムを工場内の広範なネットワークやクラウドベースの分析プラットフォームに接続する場合、データセキュリティの考慮が極めて重要になります。製造業者は、機密性の高い生産データを保護し、重要な品質管理システムへの不正アクセスを防止するために、ファイアウォール、暗号化プロトコル、アクセス制御など適切なサイバーセキュリティ対策を実施しなければなりません。また、ネットワークの冗長化やバックアップ通信経路を備えることで、主回線のネットワーク障害時でも継続的な運転を確保できます。

ソフトウェアとの統合およびデータ管理

製造実行システムとの互換性

視覚検出装置と既存の製造実行システムをシームレスに統合するには、ソフトウェアの互換性やデータ交換プロトコルを慎重に評価する必要があります。現代の検査システムは膨大な量の品質データを生成するため、効率的に処理、保存、分析を行い、生産最適化のための実行可能なインサイトを提供できるようにすることが不可欠です。アプリケーションプログラミングインターフェースや標準化された通信プロトコルにより、検査機器と工場管理システム間での円滑なデータフローが実現されます。

データベース統合機能は、品質管理データを既存の品質管理システムおよびトレーサビリティプラットフォームにどれだけ効果的に組み込めるかを決定します。視覚検出装置は、検査結果を特定の製品ロット、シリアル番号、および生産タイムスタンプと関連付けることができなければならず、包括的な品質記録を維持する必要があります。リアルタイムのデータ同期により、品質問題が即座に検出され、関係する生産担当者に迅速に通知されます。

分析およびレポート作成機能

現代の視覚検出機械システムに組み込まれた高度な分析機能により、製造業者は生産品質の傾向や工程変動について前例のない可視性を得られます。統計的プロセス管理機能は、検査結果のパターンに基づいた品質の偏移自動検出や予知保全アラートを可能にします。このシステムは、既存の品質文書要件および規制遵守基準に準拠したカスタマイズ可能なレポートを生成できる必要があります。

ビジネスインテリジェンスプラットフォームとの統合により、視覚検出機械からの品質データを他の生産指標と統合し、包括的なパフォーマンス分析が可能になります。ダッシュボードインターフェースは、品質KPI、不良傾向、生産効率指標についてリアルタイムでの可視性を提供します。過去のデータ分析機能により、継続的改善活動が促進され、異なる生産パラメータ間における品質問題の根本原因の特定が支援されます。

運用統合の検討事項

ワークフローへの統合とプロセス最適化

成功した展開には、 視覚検出機 既存の生産フローおよび品質管理手順を注意深く分析する必要があります。検査システムは、検出効果を最大化しつつ生産タクトタイムへの影響を最小限に抑えるために、生産ライン内での戦略的な位置に設置されなければなりません。タイミングに関する検討事項には、検査サイクル時間、製品の取り扱い要件、および既存の選別または排除機構との統合が含まれます。

オペレーターのトレーニング要件を評価し、生産担当者が新しい検査装置を効果的に操作および保守できるようにする必要があります。視覚検出装置のインターフェースは直感的であり、既存のオペレーターのスキルレベルに合致しているべきであり、習得期間を短縮し、運用ミスのリスクを低減します。標準作業手順書は、新たな品質管理プロトコルおよび検査パラメータを取り入れるよう更新しなければなりません。

メンテナンスおよびサポートの統合

視覚検出装置の予防保全スケジュールは、既存の設備保全プログラムと統合されなければならず、システムの最適な性能を維持し、予期せぬダウンタイムを最小限に抑える必要があります。検査システムは、工場の保全管理システムと連携する予知保全アラートおよび診断機能を備えていなければなりません。長期的な運用信頼性を確保するため、予備部品の在庫要件やサプライヤーのサポート体制を評価する必要があります。

遠隔診断機能により、装置メーカーおよびサービスプロバイダーはシステムの動作状況を監視し、問題が発生した際に能動的なサポートを提供できます。視覚検出装置には、迅速なトラブルシューティングを可能にし、生産への影響を最小限に抑える包括的なログ記録および診断機能を備える必要があります。サービスレベル契約および対応時間の約束は、生産要件および品質管理の重要度と一致していなければなりません。

品質基準と規制遵守

業界別品質要件

さまざまな製造業界には、視覚検出装置システムを導入する際に考慮しなければならない独自の品質基準や規制要件があります。自動車メーカーはIATF 16949規格に準拠しなければならず、一方で製薬企業は検査装置についてFDAのバリデーション要件を満たす必要があります。検査システムは、関連する業界標準および規制ガイドラインに従って、その性能を文書化し、検証できる能力が求められます。

視覚検出装置のキャリブレーションおよび検証手順は、既存の品質マネジメントシステムの要件および測定基準と一致していなければなりません。当該システムは、自動的なキャリブレーション検証機能を備え、性能検証活動の詳細な記録を保持する必要があります。トレーサビリティ要件により、特定のデータ保存期間および文書形式が必要となる場合があり、これらは検査装置によってサポートされなければなりません。

ドキュメントおよび検証要件

視覚検出装置の設置に際しては、詳細な仕様書、操作手順書および検証プロトコルを含む包括的な文書パッケージが付属する必要があります。設置資格確認(IQ)、運転資格確認(OQ)および性能資格確認(PQ)活動は、業界標準のベストプラクティスおよび規制要件に従って計画・実施されなければなりません。システムは、関連するデータ完全性基準に準拠した詳細な監査トレースおよび電子記録を保持しなければなりません。

ソフトウェアの更新、パラメータの変更および視覚検出装置システムの設定変更を管理するために、変更管理手順を確立する必要があります。バージョン管理およびバックアップ手順により、障害または不正な変更が発生した場合でもシステム構成を復元できるようにします。設備ライフサイクル全体にわたり品質基準への適合を維持するため、定期的な性能レビューおよびシステム再検証活動を計画的に実施する必要があります。

コストベネフィット分析とROIに関する考慮事項

所有総コストの評価

視覚検出装置の調達決定においては、初期の設備購入価格に加えて、所有総コストを考慮する必要があります。導入コストには設置、統合、トレーニング、および検証作業が含まれ、これらは全体的な投資額に大きく影響します。継続的な運用コストにはメンテナンス、消耗品、ソフトウェアライセンス、定期的なキャリブレーション要件が含まれ、長期的な予算計画に組み込む必要があります。

エネルギー消費や設備改修費用は、包括的なコスト分析の一環として評価されるべきです。視覚検出装置は特殊な照明、環境制御、または構造的な改修を必要とする場合があり、これらは総導入コストに追加されます。また、設置および立ち上げ時の生産停止に関連する機会費用も、経済評価において考慮に入れる必要があります。

投資回収指標

視覚検出装置を導入することで得られる定量可能なメリットには、廃棄率の低下、顧客からの苦情減少、生産効率の向上が含まれます。早期の欠陥検出と防止による品質コストの削減は、後工程での品質問題や顧客返品と比較して、顕著なコスト節減をもたらします。また、検査システムにより、手作業による検査にかかる人件費を削減でき、品質管理活動の一貫性も向上します。

自動検査機能により、手作業検査にありがちな疲労やばらつきのない連続運転が可能となり、生産性が向上します。視覚検出装置は高い速度で製品を処理しながらも優れた検出精度を維持できるため、全体的な生産能力の増加が期待できます。ブランド保護の強化や顧客満足度の向上は、長期的なビジネス成功に寄与する追加の無形資産とも言えます。

サプライヤー選定およびパートナーシップに関する検討事項

ベンダー能力評価

視覚検出装置の適切なサプライヤーを選定するには、ベンダーの技術的能力、業界経験、およびサポート体制について包括的な評価が必要です。サプライヤーは、同様のアプリケーションや業界特有の要件に関する実績を示している必要があります。既存顧客からの推薦やケーススタディは、サプライヤーの実績や顧客満足度を把握する上で貴重な情報となります。

生産要件や品質の重要性に合わせる必要がある技術サポート体制には、現地でのサービス対応、対応時間、問題エスカレーション手順が含まれます。ベンダーは、オペレーターやメンテナンス担当者、品質エンジニア向けの包括的なトレーニングプログラムを提供すべきです。ソフトウェア更新方針および長期的な製品サポートの約束により、設備のライフサイクルを通じてシステム性能が維持されます。

パートナーシップおよびサポート体制

視覚検出装置のサプライヤーとの戦略的パートナーシップを築くことで、継続的な協力関係と継続的改善の取り組みが促進されます。共同開発プログラムにより、特定の用途に応じた検査アルゴリズムやハードウェア構成のカスタマイズが可能になり、性能を最適化できます。定期的なパフォーマンスレビューおよびシステム最適化セッションを通じて、検査設備への投資対効果を最大化できます。

サービスレベル契約(SLA)では、対応時間、性能保証、重要課題に対するエスカレーション手順を明確に定義する必要があります。予防保全プログラムや予備部品の供給体制に関する約束により、生産の中断を最小限に抑えることができます。また、サプライヤーは詳細なドキュメントの提供およびナレッジトランスファーを行い、社内での効果的なサポートおよびトラブルシューティング能力を確保すべきです。

よくある質問

視覚検出装置を導入する際に最も重要な統合要素は何ですか

最も重要な統合要因には、技術的インフラの互換性、ソフトウェア統合能力、ワークフローの最適化、および規制遵守要件が含まれます。製造施設は、既存のシステムが新しい検査装置をサポートできるようにするとともに、業界固有の品質基準および運用要件を満たす必要があります。

ネットワークインフラは視覚検出装置の性能にどのように影響しますか

ネットワークインフラは、データ伝送速度、システムの信頼性、および既存の製造システムとの統合能力に直接影響します。視覚検出装置の最適な性能と品質管理システムとのシームレスなデータ交換を実現するためには、十分な帯域幅、ネットワークセキュリティ対策、および冗長な通信経路が不可欠です。

視覚検出装置の所有にあたって考慮すべき継続的なコストは何ですか

継続的なコストには、定期的なメンテナンス、ソフトウェアライセンス、キャリブレーション作業、消耗品、エネルギー消費、および定期的なシステム更新が含まれます。所有総費用(TCO)の計算において包括的な予算計画を行うには、新規スタッフのトレーニング費用や施設改造の可能性も考慮に入れる必要があります。

製造業者は、視覚検出装置への投資からどのようにしてROIを最大化できるか

ROIを最大化するには、特定のアプリケーション要件に基づいたシステムの慎重な選定、包括的なオペレーター教育、定期的な性能最適化、高度な分析機能の活用が必要です。製造業者は、品質の向上、生産性の向上、コスト削減を定量的に評価するとともに、機器サプライヤーとの戦略的パートナーシップを築いて、継続的なサポートと最適化を推進するべきです。

おすすめ製品

ホットニュース

-

知識の保存と普及における印刷機の文化的な重要性を反映する

2023-12-08

-

印刷機が世界経済における役割

2023-12-08

-

環境への影響:印刷産業の環境影響分析

2023-12-08

-

3Dプリンティングと産業復興

2023-12-08

-

印刷機の進化と影響

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY