ပုံရိပ်ကို စစ်ထုတ်သည့်စက်များသည် အလိုအလျောက် အရည်အသွေးစစ်ဆေးမှုကို မည်သို့ပံ့ပိုးပေးပါသနည်း။

ခေတ်မှီထုတ်လုပ်ရေးစက်ရုံများသည် ထုတ်လုပ်မှုလိုင်းများတွင် အရည်အသွေးစံနှုန်းများကို တည်ငြိမ်စွာထိန်းသိမ်းရန် အဆင့်မြင့်အလိုအလျောက်စနစ်များကို တဖြည်းဖြည်း အသုံးပြုလာကြသည်။ အဆင့်မြင့်ပုံရိပ်ဖမ်းယူရေးနည်းပညာများနှင့် အတုအယောင်ဉာဏ် (AI) ကို ပေါင်းစပ်ခြင်းဖြင့် ထုတ်လုပ်သူများသည် အရည်အသွေးထိန်းချုပ်ရေးလုပ်ငန်းစဉ်များကို အပြောင်းအလဲကြီးများ ဖော်ဆောင်နိုင်ခဲ့ကြသည်။ ပုံရိပ်ဖမ်းမှုစက်သည် ခေတ်မှီအလိုအလျောက်စစ်ဆေးရေးစနစ်များ၏ အဓိကအုတ်မြစ်ဖြစ်ပြီး အကွက်အကွက်များ၊ အရွယ်အစားများ တိကျစွာတိုင်းတာခြင်းနှင့် ထုတ်ကုန်အသေးစိတ်အချက်အလက်များ အတည်ပြုခြင်းတို့တွင် မကြုံစါးဖူးသည့် တိကျမှုနှင့် အမြန်နှုန်းများကို ပေးစေသည်။ ဤအထိန်းသိမ်းနိုင်သည့်စနစ်များသည် လူသားအမှားအမှင်များကို ဖယ်ရှားရန်နှင့် လုပ်ငန်းများတွင် အမြင့်ဆုံးအရည်အသွေးစံနှုန်းများကို ထိန်းသိမ်းရန် လုပ်ငန်းရှင်များအတွက် မရှိမဖြစ်သည့် ကိရိယာများဖြစ်လာခဲ့သည်။

ပုံရိပ်ဖမ်းမှုစနစ်များ၏ အဓိကနည်းပညာများ

အဆင့်မြင့်ကင်မရာနှင့် စန်ဆာများ ပေါင်းစပ်ခြင်း

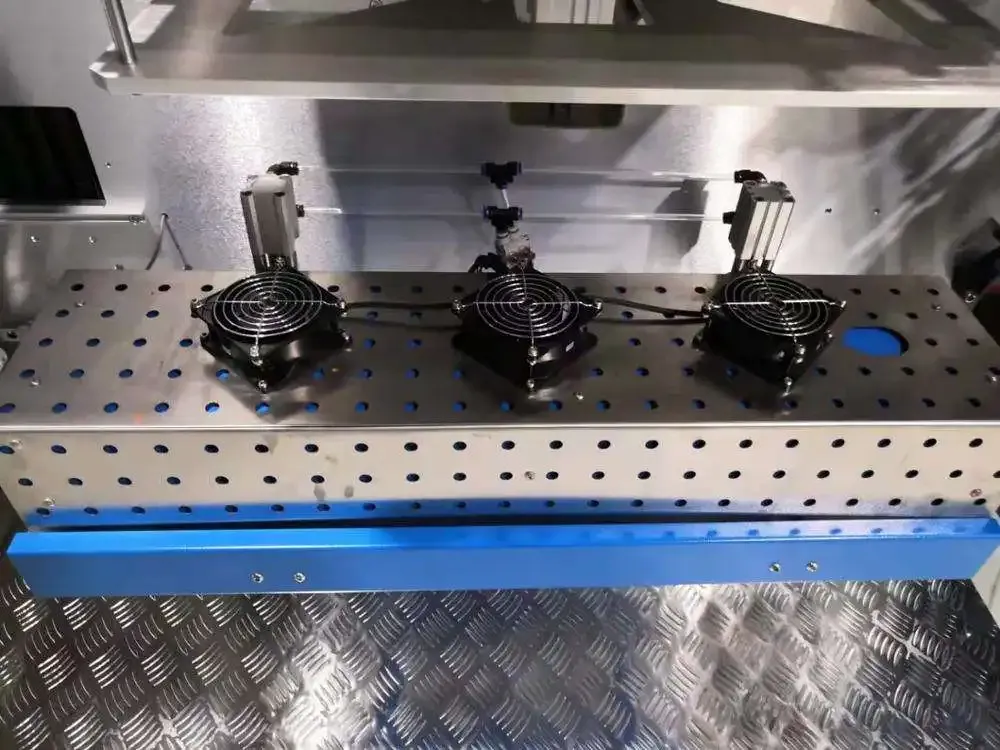

ထိရောက်သော မြင်သာသည့် စစ်ဆေးရေးစက်တစ်ခု၏ အခြေခံအုတ်မြစ်သည် ၎င်း၏ အဆင့်မြင့် ကင်မရာနှင့် စက်မှုလုပ်ငန်းဆိုင်ရာ စက်ဝိုင်းများပေါ်တွင် အခြေခံပါသည်။ အမြင့်အရည်အသွေးရှိသော စက်မှုလုပ်ငန်းဆိုင်ရာ ကင်မရာများသည် ထုတ်လုပ်မှုလိုင်းများ၏ အလွန်မြန်ဆန်သော အမြန်နှုန်းကို လိုက်ပါနိုင်ရန် တစ်စက္ကန်းလျှင် အထောက်အကူပုံရှိသော အရှုပ်အထွေးများကို ဖမ်းယူပေးပါသည်။ ဤကင်မရာများသည် ပုံမှန်အ optic စနစ်များဖြင့် မြင်နိုင်သော အကွက်များကို ဖော်ထုတ်ရန် မျှော်မှန်းထားသော မတူညီသော ပုံရှုပ်ဖော်ပေးသည့် နည်းပညာများ (ဥပမါ- မြင်သာသည့် အလင်း၊ အိုင်န်ဖရာရက် နှင့် အൾထာဗိုင်အိုလက် စပက်ထရမ်များ) ကို အသုံးပြုပါသည်။ စက်ဝိုင်းအမျိုးမျိုးကို ပေါင်းစပ်အသုံးပြုခြင်းဖြင့် မြင်သာသည့် စစ်ဆေးရေးစက်တစ်ခုသည် ထုတ်ကုန်အမျိုးမျိုး၏ အရည်အသွေးများကို စုံလင်စွာ စစ်ဆေးနိုင်ပါသည်။

ခေတ်မှီစက်မှုဆိုင်ရာ စက်ဝန်းနည်းပညာသည် မြင်သာသော အသိအမှတ်ပြုမှုစက်များကို အဏုကြည့်မှုအဆင့်အထိ အကွက်အကွက်လေးများ၊ အရောင်အသောင်အများအပြား၊ အရွယ်အစား မတူညီမှုများနှင့် မျက်နှာပုံများ၏ မညီမျှမှုများကို အထူးသဖြင့် တိကျမှုဖြင့် အသိအမှတ်ပြုနိုင်စေပါသည်။ ခေတ်မှီ CMOS နှင့် CCD စက်ဝန်းများသည် အနုစိတ်ပါသော အကွက်အကွက်များကို အသိအမှတ်ပြုရန် လိုအပ်သော အရွယ်အစားကို ပေးစေပါသည်။ ထို့အပြင် အရှိန်မြင့် အရှုပ်ထွေးမှုနှင့် တိကျသော အလင်းရေးပညာတွေ့ကြုံမှုတွေ့ကြုံမှုများ၏ ပေါင်းစပ်မှုသည် စစ်ဆေးမှုနေရာကို ဖြတ်သန်းသော ထုတ်ကုန်တိုင်းကို ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို နှေးကွေးစေခြင်းမရှိဘဲ အပြည့်အဝ စစ်ဆေးပေးနိုင်ပါသည်။

စက်ယန္တရားသင်ယူမှုနှင့် ပုံစံအသိအမှတ်ပြုမှု

အနုပညာသုံး အသိဉာဏ် (AI) အယ်လ်ဂေါရီသမ်များသည် ခေတ်မှီ မြင်ကွင်းစစ်ဆေးရေးစက်များ၏ ဆန်းစစ်ရေးအခြေခံအုတ်မူကို ဖွဲ့စည်းပေးပါသည်။ ထိုအယ်လ်ဂေါရီသမ်များသည် ဒေတာအရေအတွက်များစွာမှ သင်ယူနိုင်ပြီး အချိန်ကြာလာသည်နှင့်အမျှ ၎င်းတို့၏ တိကျမှုကို မြင့်တင်ပေးနိုင်ပါသည်။ နက်ရှိုင်းသော သင်ယူမှု (Deep learning) ကွန်ရက်များသည် ဖမ်းယူထားသော ပုံများကို စီမံခန့်ခွဲ၍ ပုံစံများ၊ ပုံမှန်မဟုတ်သော အခြေအနေများနှင့် အကွက်များကို ပိုမိုကျယ်ပေါင်းစွာဖွေရှာနိုင်ပါသည်။ ဤစနစ်များသည် ထုတ်လုပ်မှုတွင် လက်ခံနိုင်သော အပေါင်းအမှုန်များနှင့် ချက်ချင်းအကူအညီလိုအပ်သော အရည်အသွေးနှင့်သက်ဆိုင်သော ပုံမှန်မဟုတ်သော အခြေအနေများကို ခွဲခြားသိရှိနိုင်ပါသည်။ စက်သင်ယူမှု (Machine learning) စွမ်းရည်များသည် မြင်ကွင်းစစ်ဆေးရေးစက်များကို အသစ်သော ထုတ်ကုန်များနှင့် ပြောင်းလဲလာသော အရည်အသွေးစံနှုန်းများသို့ လိုက်လျောညီထွေဖြစ်အောင် ပြုပြင်မှုများ အလွန်များပါစေဘဲ အလွယ်တကူ လိုက်လျောညီထွေဖြစ်အောင် ပြုလုပ်နိုင်ပါသည်။

ပုံစံမှတ်မိခြင်းနည်းပညာသည် အမြင်ဖြင့် စစ်ဆေးရေးစက်များအား ကုန်ပစ္စည်းအတွက် သတ်မှတ်ထားသော စံနှုန်းများနှင့် သမိုင်းဝင်ဒေတာများနှင့် နှိုင်းယှဉ်၍ ရှုပ်ထွေးသော ဆန်းစစ်မှုများကို ဆောင်ရွက်နိုင်စေပါသည်။ စနစ်များသည် လက်ခံနိုင်သည့်နှင့် လက်ခံ၍မရသည့် ကုန်ပစ္စည်းများ၏ အရည်အသွေးဆိုင်ရာ အချက်များကို စုစည်း၍ စုံလင်သော ဒေတာဘေ့စ်များကို တည်ဆောက်ပါသည်။ ထို့အပြင် ဆုံးဖြတ်ချက်ချမှတ်မှုလုပ်ငန်းစဉ်များကို အဆက်မပါဘဲ မှန်ကန်မှုရှိစေရန် အဆင့်မှတ်မှတ် မှန်ကန်အောင် ပြုပြင်ပါသည်။ ဤကြီးမားသော လိုက်လျောညီထွေမှုရှိသော စွမ်းရည်သည် စနစ်သည် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များနှင့် ကုန်ပစ္စည်းအမျိုးအစားများကို အတွေ့အကြုံရလာသည်နှင့်အမျှ အရည်အသွေးစစ်ဆေးမှုများသည် ပိုမိုတိက်မှန်၍ ယုံကြည်စိတ်ချရလာမည်ဖြစ်ပါသည်။

ထုတ်လုပ်မှုပတ်ဝန်းကျင်များအတွက် အကောင်အထောက်ခွင်အစီအမံများ

ရှိရှိရှိုင်ုံးသော ထုတ်လုပ်မှုလိုင်းများနှင့် တူညီမှု

မြင်သာသော စစ်ဆေးရေးစက်ကို အောင်မြင်စွာ တပ်ဆင်နောက်ခံတွင် လက်ရှိထုတ်လုပ်မှုလုပ်စဉ်များနှင့် အခြေခံအဆောက်အအုံများကို ဂရုတစိုက် စဥ်းစားရန် လိုအပ်ပါသည်။ ထုတ်လုပ်သူများသည် စစ်ဆေးရေးပစ္စည်းများကို အကောင်းဆုံးနေရာချထားမှုနှင့် အဖွဲ့စည်းမှုကို ဆုံးဖြတ်ရန် လက်ရှိကုန်စုပ်စနစ်များ၊ အလင်းရေးအခြေအနေများနှင့် နေရာအကောင်းဆုံးအသုံးပြုမှုအတွက် ကန့်သတ်ချက်များကို အကဲဖြတ်ရန် လိုအပ်ပါသည်။ ပေါင်းစပ်မှုလုပ်ငန်းစဉ်သည် ထုတ်လုပ်မှုအင်ဂျင်နီယာများ၊ အရည်အသွေးထိန်းချုပ်ရေးကျွမ်းကျင်သူများနှင့် နည်းပညာပေးသူများအကြား ပူးပေါင်းဆောင်ရွက်မှုကို ပုံမှန်ထုတ်လုပ်မှုလုပ်စဉ်များကို မထိခိုက်စေဘဲ အပ်စ်ပ်လျက်ရှိစေရန် ပုံမှန်အတိုင်း ပါဝင်ပါသည်။

အရေးကြီးသော စစ်ဆေးမှုနေရာများတွင် မြင်သာသော စစ်ဆေးရေးစက်များကို ဌာနေအထူးသဖြင့် ချထားခြင်းဖြင့် ၎င်းတို့၏ အကောင်းမွန်ဆုံး လုပ်ဆောင်နိုင်မှုကို အများဆုံးဖော်ထုတ်ပေးပြီး ထုတ်လုပ်မှု စီးဆေးမှုနှုန်းပေါ် အကျိုးသက်ရောက်မှုကို အနည်းဆုံးဖော်ထုတ်ပေးပါသည်။ အသုံးများသော တပ်ဆင်မှုနေရာများတွင် အစုစည်းပြီးနောက် စစ်ဆေးမှုနေရာများ၊ ထုပ်ပိုးမှုလိုင်းများနှင့် နောက်ဆုံးစစ်ဆေးမှု စစ်ဆေးရေးနေရာများ ပါဝင်ပါသည်။ ထိုနေရာများတွင် အပြည့်အဝသော အရည်အသွေး စစ်ဆေးမှုကို အထူးအရေးကြီးသည်။ ခေတ်မီ မြင်သာသော စစ်ဆေးရေးစနစ်များ၏ လွယ်ကူစွာ ညှိနှိုင်းနိုင်မှုသည် အတ်လိုင်း (inline) နှင့် အော့ဖ်လိုင်း (offline) စစ်ဆေးမှု ပုံစံများကို အသုံးပြုနိုင်စေပါသည်။ ထို့ကြောင့် ထုတ်လုပ်သူများအတွက် သူတို့၏ လုပ်ငန်းဆောင်တာများနှင့် အကောင်းဆုံးကိုက်ညီသော ရွေးချယ်မှုများကို ပေးစေပါသည်။

သီးခြားလုပ်ငန်းအတွက် အထူးပြုမှု

အများအားဖြင့် ထုတ်လုပ်မှုနယ်ပယ်များသည် ၎င်းတို့၏ မြင်သာသော စစ်ဆေးရေးစက်များမှ အထူးပြုထားသော ပုံစံများနှင့် စွမ်းရည်များကို လိုအပ်ပါသည်။ အော်တိုမော်ဘိုင်းလုပ်ငန်းများသည် အရွယ်အစားအတိအကျမှုနှင့် မျက်နှာပုံပေါ်ရှိ အရောင်အသွေးအရည်အသွေးကို အလေးပေးပြီး ဆေးဝါးလုပ်ငန်းများသည် ညစ်ညမ်းမှုစစ်ဆေးခြင်းနှင့် ထုပ်ပိုးမှု၏ အပ်စ်မှုကို အလေးပေးပါသည်။ အီလက်ထရွန်နစ်ထုတ်လုပ်ရေးလုပ်ငန်းများသည် စားပွဲအောက်ပုံစဥ်များနှင့် အစိတ်အပိုင်းများပေါ်ရှိ အဏုကြည့်မှုဖြင့် မြင်နိုင်သည့် အကွက်အကွက်များကို ဖော်ထုတ်နိုင်သည့် စနစ်များကို လိုအပ်ပါသည်။ လုပ်ငန်းတစ်ခုချင်းစီသည် ၎င်းတို့၏ အထူးသော အရည်အသွေးလိုအပ်ချက်များနှင့် ကိုက်ညီသည့် အထူးပြုထားသော မြင်သာသော ပုံစံများ၊ အလင်းရေးစနစ်များနှင့် ဆန်းစစ်ရေးအယ်လ်ဂေါ်ရီသမ်များကို လိုအပ်ပါသည်။

ခေတ်မှီ မြင်သာသော စစ်ဆေးရေးစက်များ၏ လုပ်ဆောင်နိုင်မှုများသည် ဆော့ဖ်ဝဲအစီအစဉ်များဖြင့် နှင့် ဟာဒ်ဝဲပြောင်းလဲမှုများဖြင့် အကောင်းဆုံး ကိုယ်ပိုင်အသုံးပြုမှုအတွက် ပြင်ဆင်နိုင်စေပါသည်။ ထုတ်လုပ်သူများသည် လုပ်ငန်းအလိုက် စစ်ဆေးရေးစံနှုန်းများကို အကောင်အထည်ဖော်နိုင်ပါသည်၊ ထုတ်ကုန်အမျိုးအစားများအလိုက် အာရုံခံနိုင်မှု ပါရာမီတာများကို ညှိနောင်းနိုင်ပါသည်၊ ထို့အပါအဝင် သူတို့၏ အရည်အသွေးစီမံခန့်ခွဲမှုစနစ်များနှင့် ကိုက်ညီသော ကိုယ်ပိုင်အစီရင်ခဲ့များကို သတ်မှတ်နိုင်ပါသည်။ ဤလုပ်ဆောင်နိုင်မှုများသည် မှန်ကန်သော စစ်ဆေးရေးနည်းပညာများကို စက်မှုလုပ်ငန်းအသွေးစားများ၏ မတူညီသော လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးနိုင်စေပါသည်။ ထို့အပါအဝင် စံနှုန်းများအတိုင်း စွမ်းဆောင်ရည်များကို တူညီစွာ ထိန်းသိမ်းပေးနိုင်ပါသည်။

အရည်အသွေးထိန်းချုပ်မှုအကျိုးကျေးဇူးများနှင့် စွမ်းဆောင်ရည်တိုင်းတာမှုများ

တိကျမှုနှင့် တူညီမှုတိုးတက်မှုများ

အမြင်ပိုင်း ရှာဖွေရေး စက်တွေကို သုံးခြင်းက အစဉ်အလာ လက်နဲ့ အရည်အသွေး ထိန်းချုပ်မှု နည်းစနစ်တွေနဲ့ ယှဉ်လိုက်ရင် စစ်ဆေးမှု တိကျမှုမှာ သိသာတဲ့ တိုးတက်မှုတွေ ဖြစ်စေပါတယ်။ ဒီစနစ်တွေက လူသား စစ်ဆေးသူတွေနဲ့ ဆက်စပ်နေတဲ့ ပြောင်းလဲနိုင်မှုနဲ့ ပင်ပန်းမှု အကြောင်းရင်းတွေကို ဖယ်ရှားပေးပြီး ထုတ်လုပ်မှု အပြောင်းအလဲအားလုံးမှာ တစ်သမတ်တည်း အကဲဖြတ်တဲ့ စံတွေကို ပေးပါတယ်။ စာရင်းအင်းဆိုင်ရာ ဆန်းစစ်ချက်အရ အလိုအလျောက် မြင်ကွင်းဆိုင်ရာ စစ်ဆေးမှုသည် လက်လုပ်စစ်ဆေးမှုထက် များစွာမှ ပိုမိုမြန်ဆန်သော စစ်ဆေးမှုနှုန်းကို ထိန်းသိမ်းလျက် ၉၉.၅% ကျော်သော တိကျမှုနှုန်းကို ရရှိနိုင်ကြောင်း တွေ့ရသည်။

အရည်အသွေး အကဲဖြတ်မှုမှာ တစ်သမတ်တည်းဖြစ်ခြင်းဟာ စည်းမျဉ်းစည်းကမ်းထားတဲ့ လုပ်ငန်းတွေကို ဝန်ဆောင်ပေးတဲ့ ထုတ်လုပ်သူ (သို့) တင်းကျပ်တဲ့ ဖောက်သည် သတ်မှတ်ချက်တွေကို ထိန်းသိမ်းတဲ့ ထုတ်လုပ်သူတွေအတွက် အထူးအရေးကြီးလာပါတယ်။ A visual detection machine ကိုယ်ရေးကိုယ်တာ အဓိပ္ပါယ်ကောက်ယူမှုကို ဖယ်ရှားပြီး ထုတ်လုပ်မှု တစ်လျှောက်လုံးမှာ တစ်သွေမတူတဲ့ အရည်အသွေး စံနှုန်းတွေ အာမခံတဲ့ ဓမ္မဓိဋ္ဌာန်ကျပြီး ထပ်ကျော့နိုင်တဲ့ အကဲဖြတ်ချက်တွေကို ပေးပါတယ်။ ဒီညီညွတ်မှုက ဖောက်သည်ရဲ့ တိုင်ကြားချက်တွေ၊ အာမခံ တောင်းဆိုချက်တွေနဲ့ ဈေးကွက်ထဲက အရည်အသွေး ပျက်ကွက်မှုတွေနဲ့ ဆက်စပ်တဲ့ ကုန်ကျစရိတ်တွေကို လျော့နည်းစေပါတယ်။

ကုန်ကျစရိတ် လျှော့ချခြင်းနှင့် ထိရောက်မှု တိုးတက်ခြင်း

မှုန်းသော စက်ပစ္စည်းများကို အသုံးပြုခြင်းမှ ရရှိသော စီးပွားရေးအကျိုးကျေးနဲ့များသည် အစပိုင်းတွင် ရင်းနှီးမှုလုပ်ခွင်းစရိတ်များကို ကျော်လွန်၍ လုပ်သမ်းအင်အားအသုံးပြုမှုလျော့နည်းခြင်း၊ အက်ပ်ဆိုးမှုနှုန်း လျော့နည်းခြင်းနှင့် စက်ပစ္စည်းများ၏ စုစုပေါင်းထိရောက်မှု မြင့်မားလာခြင်းတို့မှ ဆက်လက်ရရှိပါသည်။ အလိုအလျောက်စစ်ဆေးရေးစနစ်များသည် လူသားစစ်ဆေးသူများနှင့် သက်ဆိုင်သော အနားယူခြင်း၊ အချိန်ပိုလုပ်ခွင်းစရိတ်များနှင့် လေ့ကျင်းမှုလိုအပ်ခြင်းများ မရှိဘဲ အဆက်မပါ လုပ်ဆောင်နိုင်ပါသည်။ အက်ပ်ဆိုးသော ထုတ်ကုန်များကို အမျင်မြန်စွာ ဖော်ထုတ်ပီး ဖယ်ရှားခြင်းဖြင့် နောက်ဆက်တွဲ စက်မှုလုပ်ငန်းစရိတ်များကို ကာကွယ်ပေးပြီး ထုတ်လုပ်မှုလုပ်ငန်းတစ်လုံးလုံးတွင် ပစ္စည်းအကုန်စရိတ်ကို လျော့နည်းစေပါသည်။

လုပ်ငန်းစဉ်ထိန်းချုပ်မှု မြင့်မားလာခြင်းနှင့် အရည်အသွေးနှင့် သက်ဆိုင်သော အဖြစ်အပျက်များ လျော့နည်းလာခြင်းမှ ရရှိသော ရှည်လျားသော ကုန်ကျစရိတ်ချွေတာမှုများသည် စုစုပေါင်းအားဖြင့် တိုးပါသည်။ မှုန်းသော စစ်ဆေးရေးစက်များသည် ထုတ်လုပ်မှုလုပ်သမ်းများအား အချိန်နှင့်တစ်ပါတည်း အကူအညီပေးသော အချက်အလက်များကို ပေးပါသည်။ ထို့ကြောင့် အက်ပ်ဆိုးမှုများကို ချက်ချင်း ပြင်ဆင်နိုင်ပါသည်။ ထိုသို့သော ချက်ချင်းပြင်ဆင်မှုများသည် အက်ပ်ဆိုးသော ထုတ်ကုန်များ ထုတ်လုပ်မှုကို အလွန်အမင်း လျော့နည်းစေပါသည်။ အရည်အသွေးစီမံခန့်ခွဲမှုအတွက် ဤကြိုတင်ကာကွယ်ရေး ချဉ်းကပ်မှုသည် အမှုအရင်းပိုင်းအက်ပ်ဆိုးမှုများ၊ ဖောက်သည်များမှ ပြန်လည်ပေးပို့ခြင်းများနှင့် အရည်အသွေး မှုန်းသော အက်ပ်ဆိုးမှုများမှ ဖော်ပေါ်လာသော တာဝန်ယူမှုနှင့် ပတ်သက်သော ကုန်ကျစရိတ်များကို သိသိသာသာ လျော့နည်းစေပါသည်။

အချိန်နှင့်တစ်ပါတည်း ဒေတာဆန်းစစ်ခြင်းနှင့် အစီရင်ခံခြင်း

စံပြလုပ်ငန်းစဉ်ထိန်းချုပ်မှု ပေါင်းစပ်ခြင်း

ခေတ်မှီ မြင်သာသော အလုပ်လုပ်မှုစက်များသည် စံထုပ်ထုပ်စဥ် ထိန်းချုပ်မှုစနစ်များနှင့် အရည်အသွေးစီမံခန့်ခွဲမှုဆော့ဖ်ဝဲများနှင့် အလွယ်တကူ ပေါင်းစပ်နိုင်သော အသေးစိတ် ဒေတာများကို ထုတ်လုပ်ပေးပါသည်။ ဤစနစ်များသည် အကွက်အမှားများ၏ နှုန်းထားများကို ခြေရာခံပေးပြီး အကွက်အမှားများ ပေါ်ပေါက်လာနေသည့် အကြောင်းရင်းများကို ဖော်ထုတ်ပေးကာ ကြိုတင်ပိုင်းခြားနိုင်သည့် အချက်အလက်များကို ပေးအပ်ပါသည်။ ထိုအချက်အလက်များသည် ကြိုတင်ပိုင်းခြားနိုင်သည့် စက်ပစ္စည်းပြုပြင်ထိန်းသိမ်းမှုများနှင့် စီမံခန့်ခွဲမှုလုပ်ငန်းစဉ်များ အောင်မွန်စေရန် အထောက်အကူပေးပါသည်။ အဆိုပါ စက်များ၏ အမြဲတမ်း စောင်းကြည့်မှုစွမ်းရည်များသည် အရည်အသွေးစီမံခန့်ခွဲမှုမှူးများအား ထုတ်ကုန်အရည်အသွေး သို့မဟုတ် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို ထိခိုက်စေမည့် ပြဿနာများကို အချိန်မီဖော်ထုတ်နိုင်ရန် အထောက်အကူပေးပါသည်။

ဒေတာမြင်သာစေရန် အသုံးပြုသည့် ကိရိယာများသည် စစ်ဆေးမှုရလဒ်များကို ဆုံးဖြတ်ချက်များကို အမြန်ဆုံးချမှုနှင့် အကွက်အမှားများ၏ အလားအလာကို ခြေရာခံနိုင်ရန် အထောက်အကူဖော်ပေးသည့် ပုံစံများဖြင့် ဖော်ပြပေးပါသည်။ မြင်သာသော အလုပ်လုပ်မှုစက်များသည် အလိုအလျောက် အစီရင်ခံစာများကို ထုတ်လုပ်ပေးပြီး အတည်ပြုထားသည့် အချက်အလက်များနှင့် ကွဲလွဲသည့် အခြေအနေများအတွက် အသိပေးချက်များကို ပေးပေးပါသည်။ ထို့အပြင် စံနှုန်းများနှင့် ကိုက်ညီရန် အတွက် နှင့် အဆက်မပြတ် တိုးတက်မှုအတွက် အသေးစိတ် သမိုင်းကြောင်းအချက်အလက်များကို မှန်ကန်စွာ မှတ်သိမ်းပေးပါသည်။ ဤကုန်ပစ္စည်းအရည်အသွေး စီမံခန့်ခွဲမှုနှင့် ပတ်သက်သည့် ဒေတာအခြေပြုချဉ်းကပ်မှုသည် ထုတ်လုပ်သူများအား အတွေ့အကြုံအခြေပြု အကြောင်းအရာများအပေါ် အခြေခံ၍ ဆုံးဖြတ်ချက်များကို ချမှုန်းနိုင်ရန် အထောက်အကူပေးပါသည်။

အသုံးပြုမှုလမ်းကြောင်းနှင့် စာရေးမှုစွမ်းရည်များ

အများအားဖြင့် စက်မှုလုပုပ်ငန်းများတွင် အရည်အသွေးထိန်းချုပ်မှုလုပ်ဆောင်မှုများ၏ စုံလင်သော စာရေးမှုနှင့် အသုံးပြုမှုလမ်းကြောင်းကို ခြေရာခံနိုင်ရန် စည်းမျဉ်းစည်းကမ်းများနှင့် ကိုက်ညီမှုရှိရန် လိုအပ်ပါသည်။ မြင်သာသော စစ်ဆေးမှုစက်များသည် စစ်ဆေးမှုများ၏ အသေးစိတ်မှတ်တမ်းများကို အလိုအလျောက် မှတ်သားပြီး သိမ်းဆီးပေးပါသည်။ ဤသို့သော မှတ်တမ်းများတွင် အချိန်အမှတ်အသားများ၊ ပုံရှုပ်မှတ်တမ်းများနှင့် စစ်ဆေးထားသော ပစ္စည်းတိုင်းအတွက် အထူးသော အကွက်အများအပ်များ ပါဝင်ပါသည်။ ဤအလိုအလျောက် စာရေးမှုစနစ်သည် လက်နှင့်ရေးသားရသော မှတ်တမ်းများကို ဖျက်သိမ်းပေးပြီး အရည်အသွေးအာမခံမှုအတွက် စုံလင်သော စစ်ဆေးမှုလမ်းကြောင်းများကို အာမခံပေးပါသည်။

အဆင့်မြင့် အသုံးပြုမှုလမ်းကြောင်း လုပ်ဆောင်ခွင့်များသည် ထုတ်လုပ်သူများအား အရည်အသွေးပြဿနာများကို ထုတ်လုပ်မှုဆိုင်ရာ အထူးသော အချက်အလက်များ၊ ပစ္စည်းအများအပ်များနှင့် လုပ်သမ်းများ၏ တာဝန်များနှင့် ဆက်စပ်စေပါသည်။ အရည်အသွေးပြဿနာများ ဖြစ်ပေါ်လာသည့်အခါ မြင်သာသော စစ်ဆေးမှုစက်များမှ ရရှိသော အချက်အလက်များသည် အဓိကအကြောင်းရင်းများကို ရှာဖွေရာတွင် အထောက်အကူပေးသည့် အရေးကြီးသော အထောက်အထားများကို ပေးစေပါသည်။ ထို့အပေါ် အချက်အလက်များကို အသုံးပြု၍ ထိရောက်သော ပြုပြင်မှုများကို အကောင်အထည်ဖော်နိုင်ပါသည်။ ဤစုံလင်သော စာရေးမှုစွမ်းရည်သည် အဆက်မပြတ် တိုးတက်မှုအတွက် အထောက်အကူပေးပြီး စက်မှုလုပ်ငန်း၏ အရည်အသွေးစံနှုန်းများနှင့် ကိုက်ညီမှုကို သက်သေပြပေးပါသည်။

အမြင်အာရုံ ထောက်လှမ်းရေး နည်းပညာတွင် အနာဂတ် တိုးတက်မှု

အတုဦးနှောက် တိုးတက်မှု

ဉာဏ်ရည်တုရဲ့ ဆင့်ကဲဖြစ်စဉ်က ပိုကောင်းမွန်တဲ့ ပုံစံမှတ်သားမှု၊ ပိုမြန်တဲ့ စီမံချက်နှုန်းနဲ့ ပိုရှုပ်ထွေးတဲ့ ချို့ယွင်းမှုခွဲခြားမှု အယ်လ်ဂိုရီသမ်တွေကနေ အမြင်ပိုင်း ရှာဖွေရေး စက်တွေရဲ့ အစွမ်းတွေကို တိုးမြှင့်ပေးနေဆဲပါ။ Edge computing ကဲ့သို့သော ပေါ်ပေါက်လာသော နည်းပညာများသည် စစ်ဆေးရေးစနစ်များအတွင်းတွင် တိုက်ရိုက် AI ကို အချိန်နှင့်တပြေးညီ စီမံခန့်ခွဲနိုင်ပြီး အရေးပါသော အရည်အသွေး ဆုံးဖြတ်ချက်များအတွက် အချိန်ဆွဲမှု လျော့နည်းစေပြီး တုံ့ပြန်မှု အချိန်များကို တိုးတက်စေသည်။ ဒီတိုးတက်မှုတွေက အမြင်ပိုင်း ရှာဖွေရေးစက်တွေကို ပိုပိုပြီး ရှုပ်ထွေးတဲ့ စစ်ဆေးရေးတာဝန်တွေကို ကိုင်တွယ်ဖို့ အခွင့်ပေးပြီး ပမာဏမြင့် ထုတ်လုပ်မှု လုပ်ငန်းတွေအတွက် လိုအပ်တဲ့ အမြန်နှုန်းကို ထိန်းသိမ်းပေးပါတယ်။

အနာဂတ်ခေတ် AI ဖွံ့ဖြိုးမှုများသည် မှန်ကန်သော မြင်သာသော စောင်းကြည့်စနစ်များတွင် ပိုမိုမြင့်မားသော လွတ်လပ်မှုကို ပေးစွမ်းနိုင်ရန် ကြိုးပမ်းမှုများကို ကတိပေးထားပါသည်။ ထိုစနစ်များသည် လူသားများ၏ ဝင်ရောက်ခြင်းမရှိဘဲ ကိုယ်တိုင်သင်ယူနိုင်ပြီး ထုတ်ကုန်အမျိုးအစားအသစ်များကို အလွ easily ကောင်းစွာ လေ့လာနိုင်ရန် စွမ်းရည်ရှိမည်ဖြစ်သည်။ အဆင့်မြင့်သော အာရုံကြောကွန်ရက်များသည် မြင်သာသော စောင်းကြည့်စက်များအား အကူအညီဖေးမှု အကြောင်းအရာဆိုင်ရာ ဆန်းစစ်မှုများ ဆောင်ရွက်နိုင်ရန် အားပေးပေးမည်ဖြစ်ပြီး ချို့ယွင်းမှုများ ရှိမှုကိုသာမက ထုတ်ကုန်၏ လုပ်ဆောင်ချက်နှင့် ဖောက်သည်များ၏ က удовлетворенность အပေါ် အောက်ပါချို့ယွင်းမှုများ၏ ဖြစ်နိုင်ခြေရှိသော သက်ရောက်မှုများကိုပါ နားလည်နိုင်ရန် ဖေးမှုပေးမည်ဖြစ်သည်။ ထိုသို့သော ဉာဏ်ရည်မြင့်သော အရည်အသွေးစနစ်များသို့ ဖွံ့ဖြိုးမှုသည် ထုတ်လုပ်မှုနည်းပညာ စွမ်းရည်များတွင် အရေးပါသော တိုးတက်မှုကို ကိုယ်စားပြုပါသည်။

Industry 4.0 အယူအဆများနှင့် ပေါင်းစပ်ခြင်း

မြင်သာသည့် စိစစ်မှုနည်းပညာနှင့် စက်မှုလုပ်ငန်း ၄.၀ အခြေခံများ၏ ပေါင်းစပ်မှုသည် အရည်အသွေးထိန်းချုပ်ရေးစနစ်များနှင့် ထုတ်လုပ်မှုလုပ်ဆောင်ခြင်းများအကြား အထူးသဖြင့် ပေါင်းစပ်မှုအတွက် အခွင့်အလမ်းများကို ဖန်တီးပေးပါသည်။ ချိတ်ဆက်ထားသော မြင်သာသည့် စိစစ်မှုစက်များသည် ထုတ်လုပ်မှုပိုင်းဆိုင်ရာ စက်ပစ္စည်းများ၊ ပေးပို့ရေးကွန်ရက်စနစ်များနှင့် စီမံခန့်ခွဲမှုအရင်းအမြစ် စီမံခန့်ခွဲရေးဆော့ဖ်ဝဲလ်များနှင့် တိုက်ရိုက်ဆက်သွယ်ပြီး စုစုပေါင်းထုတ်လုပ်မှု စနစ်များကို ဖန်တီးပေးပါသည်။ ဤချိတ်ဆက်မှုသည် အရည်အသွေးဆိုင်ရာ ပြန်လည်အကြားအသိပေးမှုအပေါ် အခြေခံ၍ ထုတ်လုပ်မှုဆိုင်ရာ အချက်အလက်များကို အလိုအလျောက်ညှိပေးနိုင်ပါသည်။ ထို့အပါအဝင် ကြိုတင်သိရှိနိုင်သည့် ပြုပြင်ထိန်းသိမ်းရေး နည်းဗျူဟာများကိုလည်း အထောက်အကူပုန်းပေးပါသည်။

စမတ်ကုန်ထုတ်လုပ်ရေး ပတ်ဝန်းကျင်များသည် အမြင်ဖြင့် စစ်ဆေးရေးစက်များ၏ ဒေတာများကို အသုံးပြု၍ သတ္တုတွင်းမှ စတင်၍ အဆုံးသတ်ထုတ်ကုန် ပို့ဆောင်ရေးအထိ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များ အားလုံးကို အကောင်းဆုံးဖော်ထုတ်ရန် လုပ်ဆောင်ပါမည်။ အရည်အသွေးဆိုင်ရာ ဒေတာများနှင့် လုပ်ငန်းဆောင်တာများကို ပေါင်းစပ်ခြင်းဖြင့် ထုတ်လုပ်သူများသည် ထုတ်ကုန်အရည်အသွေးကို အထူးကောင်းမွန်စေရန် အားဖော်ပေးရင်း ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို အဆင့်မြင့်မှုသို့ ရောက်ရှိစေနိုင်ပါသည်။ ထုတ်လုပ်မှု အကောင်းဆုံးဖော်ထုတ်ရေးကို စုစည်းပေးသည့် ဤချဉ်းကပ်မှုသည် စက်မှုအလိုအလျောက်စနစ်များနှင့် အရည်အသွေးစီမံခန့်ခွဲမှုစနစ်များ၏ အနာဂတ် ဦးတည်ချက်ဖြစ်ပါသည်။

မေးလေ့ရှိသောမေးခွန်းများ

အမြင်ဖြင့် စစ်ဆေးရေးစက်များသည် အများအားဖြင့် မည်သည့်အမျိုးအစားသော ချို့ယွင်းမှုများကို ဖော်ထုတ်နိုင်ပါသနည်း။

မြင်သာသော စစ်ဆေးရေးစက်များသည် အရွယ်အစားပြောင်းလဲမှုများ၊ မျက်နှာပုံပေါ်ရှိ အမာစင်များ၊ အရောင်မတူညီမှုများ၊ အစိတ်အပိုင်းများ ပါဝင်ခြင်းမရှိခြင်း၊ ညစ်ညမ်းမှုများ၊ ကွဲအက်မှုများနှင့် စီစဉ်ထားမှုအမှားများ စသည့် အကွာအဝေးက wide သော အကွေးအမှားများကို ဖော်ထုတ်နိုင်ပါသည်။ ဖော်ထုတ်နိုင်မှုအတိအကျများသည် ကင်မရာ၏ အရှင်းအမှုန်များ၊ အလင်းရေးစနစ်၏ ပုံစံနှင့် အသုံးပြုသည့် အက်ပလီကေးရှင်းအတွက် အသုံးပြုသည့် ဆော့ဖ်ဝဲလ်အယ်လ်ဂေါ်ရီသမ်များပေါ်တွင် မှီခိုပါသည်။ အဆင့်မြင့်စနစ်များသည် မိုက်ခရိုမီတာအနည်းငယ်သာရှိသော အကွေးအမှားများကိုပါ ဖော်ထုတ်နိုင်ပြီး ထုတ်လုပ်မှုအတွင်း လက်ခံနိုင်သော အတိအကျများနှင့် ကုန်ပစ္စည်းအရည်အသွေးနှင့် ပတ်သက်သော အမှန်တကယ်သော ပြဿနာများကို ခွဲခြားသိရှိနိုင်ပါသည်။

မြင်သာသော စစ်ဆေးရေးစက်များသည် ကွဲပားသော ထုတ်ကုန်အရွယ်အစားများနှင့် ပုံစံများကို မည်သို့ကိုင်တွယ်ပါသနည်း

ခေတ်မှီ မြင်သာသော စစ်ဆေးရေးစက်များတွင် ထုတ်ကုန်အရွယ်အစားနှင့် ပုံသဏ္ဍာန်အမျိုးမျိုးကို လက်ခံနိုင်ရန် ပေါ့လောင်းသော နေရာချထားမှုစနစ်များနှင့် ညှိနိုင်သော မြင်သာသော ပုံစံများ ပါဝင်ပါသည်။ အလိုအလျောက် အောက်စ်ဖိုကပ်လုပ်ဆောင်မှုများနှင့် များစွာသော ထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထောင်လှန်းထော......

မြင်သာသော စစ်ဆေးရေးစက်များအတွက် ပုံမှန်ထိန်းသိမ်းရေးလိုအပ်ချက်များမှာ အဘယ်နည်း။

မြင်သာသော စစ်ဆေးရေးစက်များကို အကောင်အကျင်း အကောင်မှန်ကန်စွာ လည်ပတ်နေစေရန်အတွက် အလင်းရေးအစိတ်အပိုင်းများကို ပုံမှန်သန့်ရှင်းရန်၊ ကာလတိုင်း စံချိန်စံညွှန်းပြုလုပ်ခြင်းစစ်ဆေးမှုများ ပြုလုပ်ရန်နှင့် ဆော့ဖ်ဝဲအသစ်များ အပ်ဒိတ်လုပ်ရန် လိုအပ်ပါသည်။ ကာကွယ်ရေး ထိန်းသိမ်းမှုများတွင် မျက်နှာပုံများကို သန့်ရှင်းခြင်း၊ အလင်းရေးစနစ်ကို စစ်ဆေးခြင်းနှင့် ထုတ်လုပ်သူ၏ အက်ထ်အက်အီး (specifications) အတိုင်း ယန္တရားအစိတ်အပိုင်းများကို သဲလေးမှုန်များဖြင့် ပေးခြင်းတို့ ပါဝင်ပါသည်။ စနစ်အများစုတွင် ကိုယ်ပိုင် ရှာဖွေရေးစွမ်းရည်များ ပါဝင်ပြီး စစ်ဆေးမှုအတွက် အကောင်မှန်ကန်စွာ လည်ပတ်မှု စံချိန်များကို စောင်းကြားပြီး စစ်ဆေးမှု၏ တိကျမှု သို့မဟုတ် ယုံကြည်စိတ်ချရမှုကို ထိခိုက်စေမည့် ထိန်းသိမ်းမှုလိုအပ်ချက်များကို အလေးထား အကြောင်းကြားပေးပါသည်။

မြင်သာသော စစ်ဆေးရေးစက်များကို ရှိပ already သော ထုတ်လုပ်မှုလိုင်းများတွင် မည်မျှမြန်မြန် အသုံးပြုနိုင်ပါသနည်း။

မှုန်းမှုန်းစက်များအတွက် အကောင်အထည်ဖော်မှု အချိန်ကာလများသည် အသုံးပြုမှု၏ ရှုပ်ထွေးမှုနှင့် စနစ်ချိတ်ဆက်မှု လိုအပ်ချက်များပေါ်တွင် မူတည်၍ အများအားဖြင့် အပတ်ရှစ်ပတ်မှ လေးလအထိ ကွဲပြားပါသည်။ ရိုးရှင်းသော အတွင်းစီး စစ်ဆေးမှု အသုံးပြုမှုများကို အပတ် ၂ မှ ၄ အတွင်း တပ်ဆင်နိုင်ပါသည်။ အခြားတစ်ဖက်တွင် ကိုယ်ပိုင်ဆော့ဖ်ဝဲ ဖွံ့ဖြိုးရေးလိုအပ်သည့် ရှုပ်ထွေးသော စတေးရှင်းများစုစည်းထားသည့် စနစ်များအတွက်မူ အပတ် ၈ မှ ၁၂ အထိ ကြာနိုင်ပါသည်။ အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကောင်အထည်ဖော်မှု အမြန်နှုန်းကို အကေ......

အကြံပြုထားသော ပစ္စည်းများ

အပူပြင်းသော သတင်း

-

အသိပညာကို ထိန်းသိမ်းပြီး ပျံ့နှံ့စေခြင်းတွင် ပုံနှိပ်စက်၏ ယဉ်ကျေးမှုအဓိပ္ပါယ်ကို ဆင်ခြင်ခြင်း

2023-12-08

-

ကမ္ဘာ့စီးပွားရေးတွင် ပုံနှိပ်စက်၏ အခန်းကဏ္ဍ

2023-12-08

-

ပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှု: ပုံနှိပ်စက်မှုလုပ်ငန်း၏ ပတ်ဝန်းကျင်ဆိုင်ရာ ခြေရာကို ဆန်းစစ်ခြင်း

2023-12-08

-

3D ပုံနှိပ်ခြင်းနှင့် စက်မှု ပြန်လည်ဆန်းသစ်ခြင်း

2023-12-08

-

ပုံနှိပ်စက်၏ ဆင့်ကဲဖြစ်စဉ်နှင့် သက်ရောက်မှု

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY