Wat maakt ultrasone snijmachines betrouwbaarder dan traditionele gereedschappen?

De revolutionaire impact van ultrasone technologie in moderne productie

De maakindustrie heeft een significante transformatie ondergaan met de introductie van ultrageluidsnijmachines . Deze geavanceerde systemen hebben precisiesnijden opnieuw vormgegeven in diverse sectoren, van voedselverwerking tot lucht- en ruimtevaartproductie. Door gebruik te maken van trillingen met hoge frequentie leveren ultrasone snijmachines een uitzonderlijke nauwkeurigheid en efficiëntie die traditionele snijgereedschappen eenvoudigweg niet kunnen evenaren. De toenemende toepassing in industriële processen zegt veel over hun superieure betrouwbaarheid en prestatievermogen.

In het huidige concurrerende productielandschap is de vraag naar nauwkeurige, schone en efficiënte snijoplossingen zo groot als nooit tevoren. Ultrasone snijmachines zijn het antwoord op deze evoluerende behoeften, waarbij ze ongekende controle en consistentie bieden in snijprocessen. De technologie achter deze machines vormt een sprong voorwaarts in productie-innovatie, doordat geavanceerde elektronica wordt gecombineerd met mechanische precisie om uitstekende resultaten te bereiken.

Kern technologie en werkbeginselen

De wetenschap achter ultrasone trillingen

Ultrasone snijmachines werken volgens een fascinerend principe van hoogfrequente mechanische trillingen. Deze machines genereren doorgaans trillingen tussen 20.000 en 40.000 Hz, waardoor microscopische bewegingen ontstaan die de snijweerstand aanzienlijk verlagen. De ultrasone generator zet elektrische energie om in hoogfrequente elektrische signalen, die vervolgens door een piezoelektrische omzetter worden omgezet in mechanische trillingen.

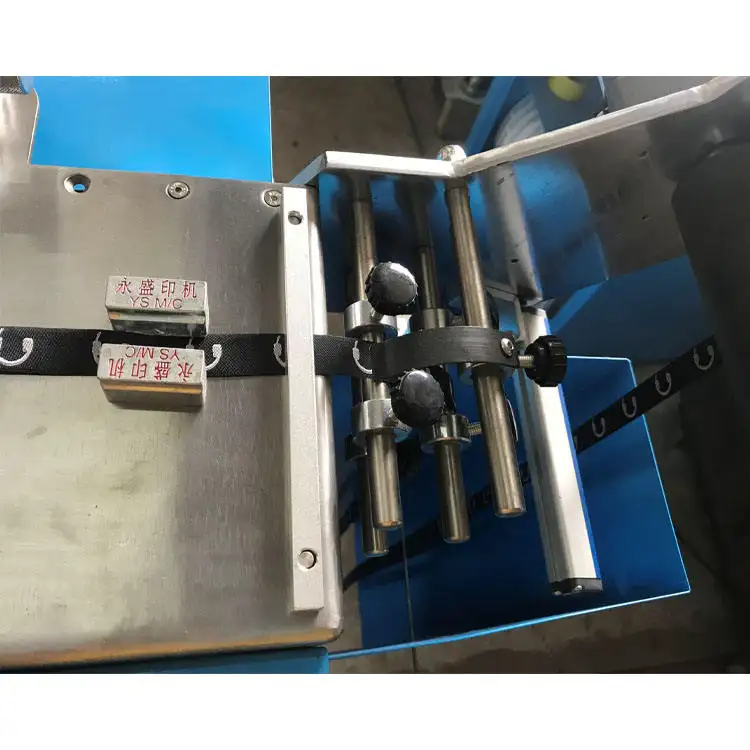

De snijtool, of sonotrode, versterkt deze trillingen en past ze toe op het snijproces. Dit resulteert in een bijna wrijvingsvrije snijbeweging die schone, nauwkeurige sneden oplevert met minimale kracht. De verminderde snidweerstand betekent ook minder warmteontwikkeling en materiaalvervorming, waardoor ultrasone snijmachines ideaal zijn voor temperatuurgevoelige materialen.

Geavanceerde besturingssystemen en precisie-mechanismen

Moderne ultrasone snijmachines zijn uitgerust met geavanceerde besturingssystemen die tijdens het snijproces een constante amplitude en frequentie handhaven. Digitale regelaars monitoren continu en passen de ultrasone parameters aan, zodat optimale snijprestaties worden gegarandeerd onder verschillende omstandigheden. De precisie-mechanismen in deze machines zorgen voor exacte positionering en bewegingsbeheersing, wat leidt tot superieure snijkwaliteit en reproduceerbaarheid.

De integratie van geavanceerde sensoren en feedbacksystemen maakt realtime bewaking van snijparameters mogelijk, waardoor directe aanpassingen kunnen worden gedaan wanneer nodig. Dit niveau van controle en automatisering helpt de snijnauwkeurigheid en betrouwbaarheid te behouden, zelfs tijdens langdurige bedrijfsperiodes.

Uitstekende Prestatiekenmerken

Verbeterde snijnauwkeurigheid en kwaliteit

Ultrasone snijmachines leveren consistent een betere snijkwaliteit in vergelijking met traditionele snijmethoden. De trillingen met hoge frequentie zorgen voor een schoon, soepel snijproces dat materiaalverspilling minimaliseert en de noodzaak voor nabewerkingen verlaagt. De precisie van deze machines komt vooral goed tot uiting bij het werken met delicate of complexe materialen die doorgaans moeilijk te snijden zijn met conventionele gereedschappen.

De verlaagde snijkracht die nodig is bij ultrasone technologie betekent ook minder materiaalvervorming en spanning tijdens het snijproces. Dit leidt tot verbeterde maatnauwkeurigheid en een betere oppervlakteafwerking, waardoor ultrasone snijmachines bijzonder waardevol zijn in industrieën waar precisie van het grootste belang is.

Veelzijdigheid en materiaalcompatibiliteit

Een van de belangrijkste voordelen van ultrasone snijmachines is hun vermogen om een breed scala aan materialen effectief te bewerken. Van zachte polymeren en composieten tot harde keramieken en metalen, deze machines kunnen diverse materialen verwerken met consistente resultaten. De technologie is bijzonder effectief bij materialen die doorgaans moeilijk te snijden zijn met traditionele methoden, zoals honingraamstructuren, vezelversterkte composieten en brosse materialen.

De veelzijdigheid van ultrasone snijmachines strekt zich uit tot hun vermogen om verschillende snijbewerkingen uit te voeren, waaronder rechte sneden, contour snijden en ingewikkeld patroon snijden. Deze flexibiliteit maakt hen onmisbaar in industrieën die variëren van automobiel- en lucht- en ruimtevaart tot voedselverwerking en productie van medische apparatuur.

Operationele voordelen en kosten-effectiviteit

Verminderd onderhoud en verlengde toollevensduur

Ultrasone snijmachines onderscheiden zich door opmerkelijke levensduur en vereisen aanzienlijk minder onderhoud in vergelijking met traditionele snijgereedschappen. De gereduceerde snijkrachten en minimale wrijving zorgen voor langzamere slijtage van het gereedschap, waardoor de operationele levensduur van snijcomponenten wordt verlengd. Dit resulteert in minder gereedschapswissels en minder onderhoudsdowntime, wat bijdraagt aan lagere operationele kosten en verbeterde productiviteit.

Het zelfreinigend effect van ultrasone trillingen helpt ook om ophoping van materiaal op snijoppervlakken te voorkomen, waardoor de frequentie van reinigingsinterventies wordt verlaagd en een constante snijprestatie gedurende langere periodes wordt behouden.

Energieëfficiëntie en milieueffect

Moderne ultrasone snijmachines zijn ontworpen met energie-efficiëntie in het achterhoofd en verbruiken minder stroom in vergelijking met conventionele snijsystemen. De efficiënte omzetting van elektrische energie in mechanische snijbeweging, gecombineerd met verminderde wrijving en warmteontwikkeling, zorgt voor een lager energieverbruik per snijoperatie. Deze energie-efficiëntie verlaagt niet alleen de bedrijfskosten, maar draagt ook bij aan een kleinere ecologische voetafdruk.

Daarnaast minimaliseert de precieze snijwerking van ultrasone machines materiaalverspilling en vermindert het gebruik van koelvloeistoffen of snijvloeistoffen, wat hun milieuprestaties verder verbetert en duurzame productiepraktijken ondersteunt.

Veelgestelde Vragen

Hoe verhouden ultrasone snijmachines zich tot lasersnijsystemen?

Hoewel beide technologieën hoge precisie bieden, hebben ultrasone snijmachines over het algemeen voordelen op het gebied van bedrijfskosten, onderhoudsvereisten en materiaalveerkracht. Ze zijn met name superieur bij het snijden van hittegevoelige materialen en veroorzaken geen warmtebeïnvloede zones zoals lasersystemen.

Welke materialen kunnen worden bewerkt met ultrasone snijmachines?

Ultrasone snijmachines onderscheiden zich in het bewerken van een breed scala aan materialen, waaronder composieten, kunststoffen, textiel, levensmiddelen, metalen en keramiek. Ze zijn bijzonder effectief bij materialen die moeilijk te snijden zijn met conventionele methoden, zoals honingraatstructuren en vezelversterkte materialen.

Welke onderhoudseisen hebben ultrasone snijmachines?

Ultrasone snijmachines vereisen minimale onderhoud in vergelijking met traditionele snijgereedschappen. Regelmatige inspectie van de snijgereedschappen, het schoonmaken van de systeemcomponenten en periodieke kalibratie van de ultrasone generator zijn doorgaans voldoende om optimale prestaties te behouden. De verminderde slijtage aan snijcomponenten betekent ook dat onderdelen minder vaak vervangen hoeven te worden.

Aanbevolen producten

Hot News

-

De culturele betekenis van de drukpers bij het behoud en de verspreiding van kennis te overwegen

2023-12-08

-

De rol van de drukpers in de wereldeconomie

2023-12-08

-

Milieueffect: analyse van de ecologische voetafdruk van de drukkerij

2023-12-08

-

De grens van de druk: 3D-printen en de industriële renaissance

2023-12-08

-

De ontwikkeling en de impact van de drukpers

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY