W jaki sposób zakłady integrują maszyny do oznaczania RFID w liniach produkcyjnych?

Nowoczesne zakłady produkcyjne coraz częściej wykorzystują zaawansowane technologie identyfikacji, aby usprawnić działania i zwiększyć śledzenie produktów w całym procesie produkcji. Maszyna do etykietowania RFID stanowi kluczowy element tej cyfrowej transformacji, umożliwiając automatyczną identyfikację produktów oraz zarządzanie zapasami w czasie rzeczywistym. Te zaawansowane systemy integrują się bezproblemowo z istniejącymi środowiskami produkcyjnymi, zapewniając producentom niezrównaną przejrzystość działań łańcucha dostaw, jednocześnie zmniejszając potrzebę pracy ręcznej i minimalizując błędy ludzkie.

Zastosowanie technologii RFID w procesach produkcyjnych zrewolucjonizowało sposób, w jaki firmy śledzą produkty od surowców po wyroby gotowe. Operatorzy fabryk zdają sobie sprawę, że wdrożenie maszyny do etykietowania RFID wymaga starannego planowania i uzgodnienia z istniejącą infrastrukturą linii produkcyjnej. Proces ten obejmuje wielu interesariuszy, w tym menedżerów produkcji, specjalistów IT oraz techników sprzętu, którzy muszą współpracować, aby zagwarantować płynne wdrożenie bez zakłócania bieżących operacji.

Zrozumienie technologii RFID w przemyśle

Podstawowe Komponenty i Funkcjonalność

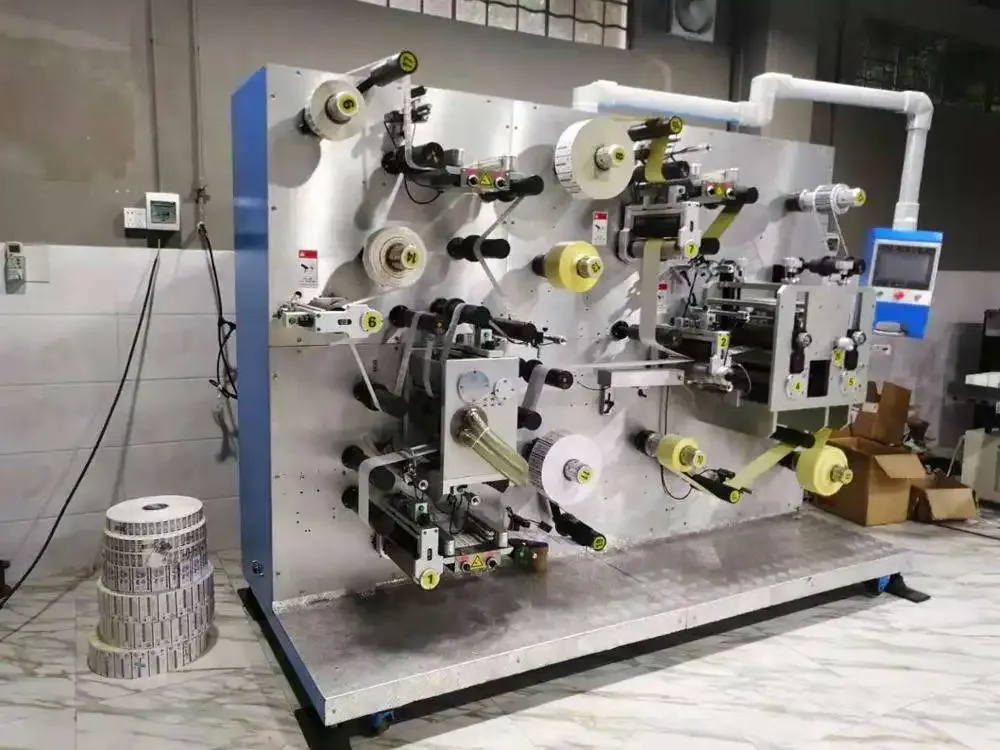

Maszyna do etykietowania RFID działa za pomocą zaawansowanej technologii identyfikacji radiowej, która umożliwia automatyczne gromadzenie i przesyłanie danych bez konieczności skanowania w linii prostej. Urządzenia te składają się z wielu komponentów, w tym czytników RFID, anten, modułów kodujących oraz mechanizmów dozujących etykiety, które działają w pełnej synchronizacji. System może jednocześnie drukować informacje czytelne dla człowieka oraz zakodowywać dane cyfrowe na znacznikach RFID, tworząc kompleksowe rozwiązania identyfikacyjne dla wyrobów przemysłowych.

Funkcjonalność wykracza poza proste aplikacje etykietujące, ponieważ nowoczesne maszyny do etykietowania RFID mogą przetwarzać wiele formatów danych i integrować się z różnymi systemami planowania zasobów przedsiębiorstwa. Zakłady produkcyjne korzystają z możliwości gromadzenia danych w czasie rzeczywistym, które zapewniają natychmiastowy dostęp do informacji o wskaźnikach produkcji, parametrach kontroli jakości oraz aktualizacjach stanu zapasów. Kompleksowe podejście do identyfikacji produktów umożliwia producentom prowadzenie szczegółowych rejestrów każdego elementu przez cały cykl produkcji.

Standardy technologiczne i zgodność

Przemysłowe maszyny do oznakowania RFID muszą przestrzegać ustalonych standardów częstotliwości i protokołów komunikacyjnych, aby zapewnić interoperacyjność pomiędzy różnymi systemami i regionami geograficznymi. Większość zastosowań przemysłowych wykorzystuje technologię RFID UHF pracującą w zakresie częstotliwości 860–960 MHz, która oferuje optymalny zasięg odczytu i możliwości transmisji danych w środowiskach przemysłowych. Zgodność ze standardami międzynarodowymi takimi jak EPC Gen2 i ISO 18000-6C zapewnia, że zakodowane tagi mogą być odczytywane przez różne czytniki RFID w całym łańcuchu dostaw.

Wymagania dotyczące zapewnienia jakości w środowiskach produkcyjnych nakazują, aby maszyny do etykietowania RFID utrzymywały stabilną wydajność w trudnych warunkach eksploatacji. Systemy te muszą wytrzymywać wahania temperatury, zmiany wilgotności oraz zakłócenia elektromagnetyczne, kontynuując przy tym dostarczanie dokładnych wyników etykietowania. Producent powinien upewnić się, że wybrana maszyna do etykietowania RFID spełnia odpowiednie certyfikaty branżowe oraz wymagania regulacyjne właściwe dla danego środowiska operacyjnego i lokalizacji geograficznej.

Planowanie i ocena przed integracją

Analiza linii produkcyjnej

Pomyślne wdrożenie maszyny do etykietowania RFID zaczyna się od kompleksowej analizy konfiguracji istniejącej linii produkcyjnej oraz schematów przepływu pracy. Inżynierowie produkcji muszą ocenić obecne systemy taśmociągowe, mechanizmy obsługi produktów oraz procesy pakowania, aby określić optymalne miejsca montażu urządzeń do etykietowania RFID. Ocena ta obejmuje pomiar dostępnej przestrzeni, identyfikację wymagań dotyczących zasilania oraz analizę szybkości przepływu produktów, aby zagwarantować skuteczne działanie maszyny do etykietowania RFID w ramach istniejących ograniczeń.

Analiza linii produkcyjnej obejmuje również badanie cech produktu, takich jak materiały, wymiary i formaty opakowań, aby zapewnić kompatybilność z procesami znakowania RFID. Różne typy produktów mogą wymagać specyficznych strategii rozmieszczenia tagów oraz parametrów kodowania, aby osiągnąć optymalną wydajność odczytu w całym łańcuchu dostaw. Kierownicy zakładów muszą rozważyć, w jaki sposób maszyna do znakowania RFID będzie współdziałać z procesami następnymi, w tym pakowaniem, paletyzacją i operacjami wysyłkowymi.

Wymagania dotyczące infrastruktury

Wdrożenie maszyny do etykietowania RFID wymaga odpowiedniego wsparcia infrastruktury, w tym zasilania elektrycznego, sprężonego powietrza oraz łączności sieciowej, aby umożliwić płynną integrację z systemami wykonawczymi produkcji. Obiekty muszą zapewnić wystarczającą pojemność mocy do obsługi ciągłej pracy, jednocześnie dostarczając odpowiednich systemów ochrony i uziemienia elektrycznego. Infrastruktura sieciowa powinna wspierać transmisję danych w czasie rzeczywistym pomiędzy maszyną do etykietowania RFID a centralnymi systemami zarządzania, nie tworząc wąskich gardeł komunikacyjnych.

Do rozważań dotyczących infrastruktury fizycznej należą odpowiednia wentylacja, kontrola temperatury oraz dostęp do konserwacji wokół miejsca instalacji maszyny do znakowania RFID. Zakłady produkcyjne często wymagają niestandardowych uchwytów montażowych, osłon bezpieczeństwa oraz sprzętu integracyjnego, aby poprawnie rozmieścić urządzenie w istniejącej układance linii produkcyjnej. Czynniki środowiskowe, takie jak kontrola pyłu, narażenie na chemikalia i tłumienie drgań, mogą wymagać dodatkowych środków ochronnych zapewniających niezawodną długoterminową pracę.

Proces integracji i wdrożenie

Kroki integracji mechanicznej

Integracja mechaniczna urządzenia Maszyna do etykietowania RFID wymaga precyzyjnego dopasowania do systemów taśmociągów i urządzeń do manipulacji produktami, aby zapewnić dokładne umieszczenie etykiet oraz stałą prędkość przetwarzania. Technicy montujący muszą starannie ustawić maszynę, uwzględniając różnice w produktach, zachowując jednocześnie odpowiednie odstępy umożliwiające dostęp podczas konserwacji. Regulacje mechaniczne mogą obejmować modyfikację wysokości taśmociągu, instalację prowadnic oraz pozycjonowanie czujników w celu optymalizacji wykrywania produktów i dokładności etykietowania.

Synchronizacja z istniejącym sprzętem produkcyjnym wymaga starannego uzgodnienia sekwencji czasowych i sygnałów sterujących, aby zapobiec zacięciom produktów lub błędom w etykietowaniu. Maszyna do etykietowania RFID musi skutecznie komunikować się ze sprzętem poprzedzającym i następującym po niej poprzez sterowniki programowalne lub przemysłowe sieci komunikacyjne. Procedury testowe powinny potwierdzać prawidłowe działanie mechaniczne w różnych warunkach produkcyjnych, w tym przy różnych rozmiarach produktów, prędkościach i wymaganiach dotyczących orientacji.

Konfiguracja i testowanie oprogramowania

Konfiguracja oprogramowania to kluczowy etap integracji maszyny do etykietowania RFID, wymagający szczegółowego ustawienia parametrów kodowania, formatów etykiet oraz protokołów komunikacyjnych. Administratorzy systemu muszą skonfigurować połączenia z bazą danych, ustalić reguły walidacji danych oraz wdrożyć procedury obsługi błędów, aby zapewnić niezawodne działanie. Interfejs oprogramowania powinien zapewniać operatorom intuicyjne sterowanie, umożliwiające monitorowanie stanu systemu, dostosowywanie parametrów oraz reagowanie na alerty operacyjne.

Kompleksowe protokoły testowania potwierdzają, że maszyna do etykietowania RFID poprawnie koduje dane tagów, nakłada etykiety z właściwym pozycjonowaniem oraz skutecznie komunikuje się z systemami przedsiębiorstwa. Scenariusze testowe powinny obejmować różne typy produktów, prędkości produkcji oraz sytuacje związane z obsługą wyjątków, aby zweryfikować wydajność systemu w warunkach rzeczywistego działania. Metryki wydajności, takie jak dokładność naklejania etykiet, szybkość przepływu i czas pracy systemu, powinny być dokumentowane podczas faz testowych, aby ustalić podstawowe parametry operacyjne.

Optymalizacja i konserwacja procesów

Systemy Monitorowania Wydajności

Ciągłe monitorowanie wydajności maszyny do oznaczania RFID zapewnia optymalną produktywność oraz wcześniejsze wykrywanie potencjalnych problemów, które mogą wpływać na efektywność produkcji. Nowoczesne systemy posiadają zaawansowane funkcje diagnostyczne, które śledzą kluczowe wskaźniki wydajności, w tym dokładność naklejania etykiet, współczynnik powodzenia kodowania oraz stan komponentów mechanicznych. Tablice informacyjne z monitorowaniem w czasie rzeczywistym zapewniają operatorom natychmiastowy przegląd wydajności systemu, generując jednocześnie dane historyczne do analizy trendów i planowania konserwacji predykcyjnej.

Integracja z systemami wykonawczymi produkcji umożliwia kompleksowe śledzenie wydajności maszyn do etykietowania RFID w szerszym kontekście efektywności linii produkcyjnej. Automatyczne systemy alertów powiadamiają operatorów i personel konserwacyjny, gdy parametry wydajności przekraczają dopuszczalne progi lub gdy zbliża się termin planowanej konserwacji. Takie proaktywne podejście minimalizuje nieplanowane przestoje, zapewniając jednocześnie stałą jakość etykietowania w całym cyklu produkcji.

Protokoły i najlepsze praktyki konserwacji

Wprowadzenie kompleksowych protokołów konserwacji gwarantuje niezawodne długoterminowe działanie instalacji maszyn do etykietowania RFID, minimalizując jednocześnie przypadkowe awarie, które mogłyby zakłócić harmonogram produkcji. Regularne zadania konserwacyjne obejmują czyszczenie głowic drukujących, wymianę elementów eksploatacyjnych, kalibrację czujników oraz aktualizację konfiguracji oprogramowania. Technicy konserwacji powinni postępować zgodnie z procedurami określonymi przez producenta, dokumentując wszystkie czynności serwisowe w celu zachowania zgodności z warunkami gwarancji oraz rejestrów historii wydajności.

Programy przeglądów konserwacyjnych powinny obejmować regularne kontrole elementów mechanicznych, połączeń elektrycznych oraz interfejsów komunikacyjnych w celu wykrycia potencjalnych problemów zanim wpłyną na proces produkcji. Zarządzanie zapasami części zamiennych gwarantuje dostępność kluczowych komponentów, jednocześnie minimalizując koszty magazynowania i ryzyko przestarzałości. Programy szkoleń dla personelu konserwacyjnego powinny obejmować zarówno procedury konserwacji bieżącej, jak i zaawansowane techniki lokalizacji usterek specyficzne dla technologii maszyn do nadawania etykiet RFID.

Kontrola jakości i walidacja

Systemy weryfikacji etykiet

Zapewnienie jakości w procesie działania maszyn do etykietowania RFID musi obejmować kompleksowe systemy weryfikacji etykiet, które potwierdzają zarówno wygląd wizualny, jak i integralność danych elektronicznych. Zintegrowane systemy wizyjne mogą sprawdzać dokładność umieszczenia etykiety, jakość druku oraz czytelność kodów kreskowych, podczas gdy czytniki weryfikacyjne RFID potwierdzają poprawne zakodowanie danych i funkcjonalność tagu. Te procesy weryfikacji zapewniają natychmiastową informację zwrotną dotyczącą jakości etykietowania i umożliwiają automatyczne odrzucanie wadliwych produktów przed ich przejściem do kolejnych etapów produkcji.

Metody statystycznego sterowania jakością pomagają identyfikować trendy i wzorce w wydajności maszyn do oznaczania RFID, które mogą wskazywać na pojawiające się problemy lub możliwości poprawy procesu. Metryki jakości powinny obejmować zarówno pomiary ilościowe, takie jak dokładność pozycjonowania, jak i oceny jakościowe, w tym przyleganie i trwałość etykiet. Regularne audyty jakości sprawdzają zgodność z wymaganiami klientów i przepisami prawnymi, dostarczając jednocześnie danych do inicjatyw ciągłej poprawy.

Śledzenie i Dokumentacja

Kompleksowe systemy śledzenia, włączone dzięki integracji maszyny do oznaczania RFID, zapewniają szczegółowe rejestry historii produktu – od surowców po wysyłkę gotowych wyrobów. Dokumentacja elektroniczna eliminuje błędy wynikające z ręcznego prowadzenia dokumentacji, umożliwiając jednocześnie natychmiastowy dostęp do danych produkcyjnych w celu analiz jakości, procedur wycofania produktów oraz raportowania zgodności z przepisami. Integracja z systemami planowania zasobów przedsiębiorstwa zapewnia spójność między fizycznym identyfikowaniem produktu a danymi cyfrowymi w całym łańcuchu dostaw.

Protokoły dokumentacji powinny określać jasne procedury tworzenia kopii zapasowych danych, zarządzania archiwami oraz odzyskiwania systemu w celu ochrony kluczowych informacji produkcyjnych. Regularna weryfikacja dokładności danych dotyczących śledzenia zapewnia, że systemy maszyn do etykietowania RFID nadal zapewniają niezawodną identyfikację produktów przez cały okres ich użytkowania. Ślady audytu powinny rejestrować wszystkie modyfikacje systemu, zmiany parametrów oraz czynności konserwacyjne, aby spełnić wymagania systemu zarządzania jakością oraz obowiązki wynikające z przepisów.

Często zadawane pytania

Jakie czynniki decydują o optymalnym umieszczeniu maszyny do etykietowania RFID na linii produkcyjnej

Optymalne położenie maszyny do nadawania etykiet RFID zależy od kilku kluczowych czynników, w tym stabilności orientacji produktu, dostępności taśmy transportowej oraz wymagań integracji z istniejącym wyposażeniem. Maszyna powinna być umieszczona tam, gdzie produkty zachowują stałe ustawienie i prędkość, zazwyczaj po procesach formowania lub pakowania, ale przed końcowymi operacjami uszczelniania. Niezbędne jest również zapewnienie odpowiedniej przestrzeni do konserwacji, właściwej wentylacji oraz ochrony przed szkodliwymi warunkami środowiskowymi. Wybrane miejsce musi umożliwiać podłączenie zasilania, sprężonego powietrza i łączności sieciowej, a także uwzględniać możliwość przyszłego rozbudowania lub modyfikacji.

Ile czasu zazwyczaj trwa pełna integracja maszyny do nadawania etykiet RFID z istniejącą linią produkcyjną

Pełna integracja maszyny do etykietowania RFID zazwyczaj wymaga 2-4 tygodni, w zależności od złożoności linii produkcyjnej i istniejącej infrastruktury. Ten okres obejmuje instalację mechaniczną, połączenia elektryczne, konfigurację oprogramowania, procedury testowe oraz szkolenie operatorów. Proste instalacje z minimalną dostosowalnością mogą zostać ukończone w ciągu 1-2 tygodni, podczas gdy złożone integracje wymagające niestandardowych interfejsów, obszernych testów lub specjalistycznych systemów bezpieczeństwa mogą trwać 6-8 tygodni. Fazy planowania wstępnego, w tym analizy terenowe, specyfikacja sprzętu i przygotowanie infrastruktury, mogą znacząco skrócić czas rzeczywistej instalacji.

Jakie są najczęstsze wyzwania napotykane podczas integracji maszyny do etykietowania RFID

Do najczęstszych wyzwań integracyjnych należą problemy zsynchronizowania z istniejącymi systemami taśmociągów, trudności kompatybilności oprogramowania z systemami przedsiębiorstw oraz czynniki środowiskowe wpływające na wydajność znaczników RFID. Trudności związane z mechanicznym wyrównaniem mogą wystąpić przy dostosowywaniu do różnych rozmiarów produktów lub gdy ograniczona przestrzeń uniemożliwia optymalne rozmieszczenie. Problemy z łącznością sieciową mogą pojawić się podczas integracji ze starszymi systemami realizacji produkcji, które nie posiadają nowoczesnych protokołów komunikacyjnych. Wyzwania środowiskowe, takie jak zakłócenia elektromagnetyczne, wahania temperatury czy ekspozycja na substancje chemiczne, mogą wpływać zarówno na niezawodność sprzętu, jak i czytelność znaczników, wymagając dodatkowych środków ochronnych lub specjalistycznych komponentów.

W jaki sposób producenci mogą zapewnić optymalną wydajność i długowieczność inwestycji w maszynę do etykietowania RFID

Optymalna wydajność i długowieczność wymagają wdrożenia kompleksowych programów przeglądów zapobiegawczych, obejmujących regularne czyszczenie, kalibrację oraz wymianę komponentów zgodnie z zaleceniami producenta. Wdrożenie odpowiednich programów szkoleniowych dla operatorów zapewnia poprawną obsługę urządzenia, minimalizując błędy popełniane przez użytkowników lub uszkodzenia sprzętu. Kontrola warunków środowiskowych, takich jak filtracja pyłów, regulacja temperatury oraz tłumienie drgań, chroni wrażliwe komponenty przed przedwczesnym zużyciem. Regularne aktualizacje oprogramowania i łatki bezpieczeństwa utrzymują niezawodność systemu oraz zabezpieczają przed zagrożeniami cybernetycznymi. Systemy monitorowania wydajności zapewniają wczesne wykrywanie potencjalnych problemów, a prowadzenie szczegółowych rejestrów serwisowych wspiera zgodność z gwarancją oraz ułatwia działania naprawcze.

Polecane produkty

Gorące wiadomości

-

Odzwierciedlenie znaczenia kulturalnego drukarni w zachowaniu i rozpowszechnianiu wiedzy

2023-12-08

-

Rola prasy drukarskiej w światowej gospodarce

2023-12-08

-

Wpływ na środowisko: analiza śladu środowiskowego przemysłu drukarskiego

2023-12-08

-

Granica druku: drukowanie 3D i jego przemysłowy renesans

2023-12-08

-

Ewolucja i wpływ prasy drukarskiej

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY