Jakie czynniki integracji wpływają na zakup maszyn wizyjnych?

Przemysł na całym świecie doświadcza bezprecedensowego popytu na systemy kontroli jakości o precyzyjnych parametrach, a technologia maszyn wizyjnych stoi u podstaw tej transformacji. Te zaawansowane systemy zrewolucjonizowały podejście producentów do zapewniania jakości, łącząc nowoczesne możliwości obrazowania z sztuczną inteligencją, aby osiągnąć nieosiągalną wcześniej dokładność inspekcji. Zakup maszyny wizyjnej to inwestycja strategiczna, która może znacząco wpłynąć na efektywność produkcji, zmniejszyć odpady oraz poprawić ogólną jakość produktów w różnych środowiskach produkcyjnych.

Automatyzacja przemysłowa osiągnęła nowe poziomy dzięki integracji inteligentnych systemów inspekcyjnych, które potrafią wykrywać mikroskopijne wady, odchylenia wymiarowe oraz nieregularności powierzchniowe, których ludzcy operatorzy nie byliby w stanie konsekwentnie wykryć. Nowoczesna maszyna wizyjna do wykrywania wykorzystuje wiele technologii czujników, kamery o wysokiej rozdzielczości oraz zaawansowane algorytmy, zapewniając ciągły monitoring jakości w całym procesie produkcji. Firmy inwestujące w takie systemy muszą dokładnie przeanalizować wiele czynników związanych z integracją, aby zagwarantować optymalną wydajność i zwrot z inwestycji.

Wymagania dotyczące infrastruktury technicznej

Ocena kompatybilności sprzętu

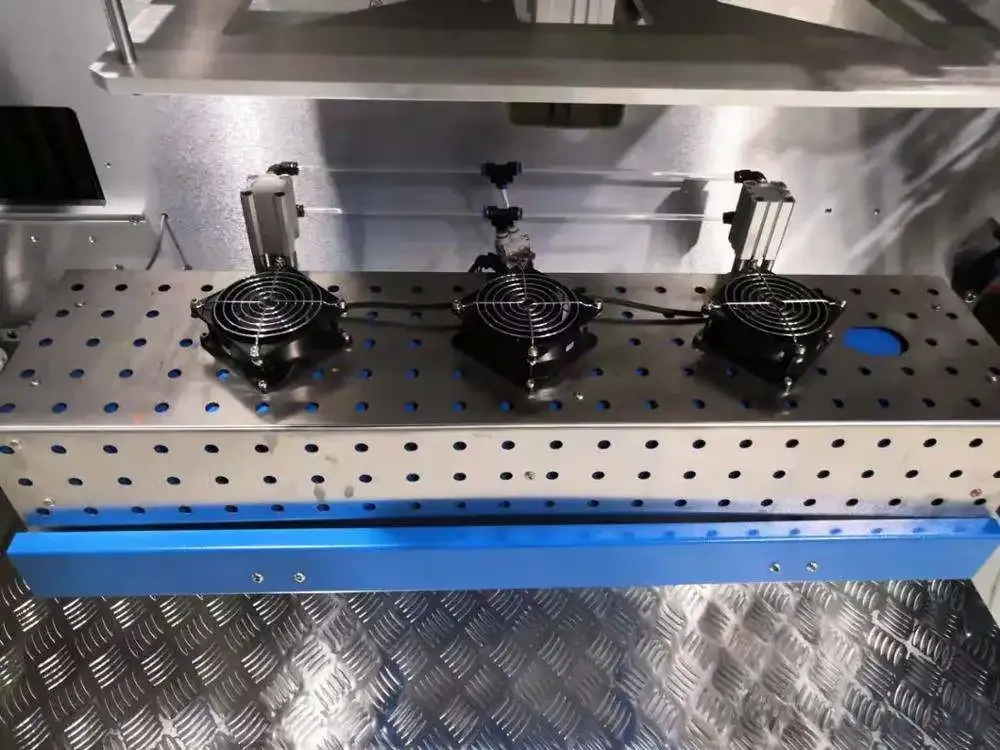

Pomyślne wdrożenie maszyny do wizyjnej detekcji rozpoczyna się od kompleksowej oceny istniejącego sprzętu linii produkcyjnej oraz możliwości infrastruktury. Zakłady produkcyjne muszą ocenić obecne systemy przenośników, warunki oświetlenia oraz dostępną przestrzeń montażową, aby określić kompatybilność z nowym urządzeniem kontrolnym. Wymiary i dane techniczne dotyczące masy maszyny do inspekcji wizyjnej muszą być zgodne z istniejącą konfiguracją linii produkcyjnej, aby uniknąć kosztownych modyfikacji lub zakłóceń bieżących operacji.

Wymagania dotyczące zasilania to kolejny kluczowy aspekt, ponieważ nowoczesne systemy inspekcyjne często wymagają stabilnego zasilania o określonych parametrach napięcia i natężenia prądu. Obiekty muszą zweryfikować, czy ich infrastruktura elektryczna jest w stanie wytrzymać dodatkowe obciążenie, zapewniając przy tym stałą jakość energii elektrycznej w celu zapobiegania zakłóceniom wrażliwych algorytmów wykrywania. Czynniki środowiskowe, takie jak temperatura, wilgotność oraz poziom drgań w miejscu instalacji, bezpośrednio wpływają na wydajność i trwałość precyzyjnego sprzętu kontrolnego.

Infrastruktura sieciowa i łączności

Nowoczesne systemy maszyn wizyjnych wymagają niezawodnego połączenia sieciowego, aby umożliwić wymianę danych z systemami wykonawczymi produkcji, bazami danych zarządzania jakością oraz platformami zdalnego monitorowania. Należy ocenić połączenia Ethernetowe, protokoły bezprzewodowe oraz przemysłowe standardy komunikacyjne, aby zapewnić płynną integrację z istniejącymi sieciami fabrycznymi. Wymagania dotyczące przepustowości przesyłania wysokorozdzielczych obrazów inspekcyjnych oraz danych jakościowych w czasie rzeczywistym wymagają starannego planowania pojemności sieci.

Zagadnienia bezpieczeństwa danych stają się kluczowe przy łączeniu systemów inspekcyjnych z szerszymi sieciami fabrycznymi lub platformami analitycznymi opartymi na chmurze. Producentom należy wdrożyć odpowiednie środki zapobiegające naruszeniu cyberbezpieczeństwa, w tym zapory ogniowe, protokoły szyfrowania oraz kontrole dostępu, aby chronić poufne dane produkcyjne i zapobiegać nieautoryzowanemu dostępowi do krytycznych systemów kontroli jakości. Nadmiarowość sieci oraz zapasowe ścieżki komunikacyjne gwarantują ciągłość działania nawet w przypadku awarii głównej sieci.

Integracja oprogramowania i zarządzanie danymi

Kompatybilność z systemem wykonania produkcji

Bezproblemowa integracja maszyny wizyjnej z istniejącymi systemami wykonawczymi produkcji wymaga starannego ocenienia kompatybilności oprogramowania oraz protokołów wymiany danych. Nowoczesne systemy inspekcyjne generują ogromne ilości danych jakościowych, które muszą być skutecznie przetwarzane, przechowywane i analizowane w celu uzyskania użytecznych informacji umożliwiających optymalizację produkcji. Interfejsy programowania aplikacji oraz standardowe protokoły komunikacyjne ułatwiają płynny przepływ danych między urządzeniami kontrolnymi a systemami zarządzania fabryką.

Możliwości integracji z bazą danych określają, w jakim stopniu dane kontroli jakości mogą być włączone do istniejących systemów zarządzania jakością i platform śledzenia. Maszyna do wykrywania wizyjnego musi być w stanie kojarzyć wyniki inspekcji z konkretnymi partiami produktu, numerami seryjnymi oraz znacznikami czasu produkcji, aby zapewnić kompleksowe rejestry jakości. Synchronizacja danych w czasie rzeczywistym gwarantuje, że problemy dotyczące jakości są natychmiast sygnalizowane i przekazywane odpowiedniemu personelowi produkcyjnemu.

Możliwości analityczne i raportujące

Zaawansowane funkcje analityczne wbudowane w nowoczesne systemy maszyn wizyjnych zapewniają producentom bezprecedensowy przegląd trendów jakości produkcji oraz odchyleń procesowych. Funkcje statystycznej kontroli procesu umożliwiają automatyczne wykrywanie dryftu jakości oraz ostrzeżenia dotyczące konserwacji predykcyjnej na podstawie wzorców wydajności inspekcji. System musi mieć możliwość generowania dostosowywanych raportów zgodnych z obowiązującymi wymaganiami dotyczącymi dokumentacji jakości oraz standardami zgodności regulacyjnej.

Integracja z platformami inteligencji biznesowej pozwala na łączenie danych jakościowych z maszyny wizyjnej z innymi metrykami produkcji w celu kompleksowej analizy wydajności. Interfejsy typu dashboard zapewniają rzeczywistą widoczność wskaźników jakości, trendów wad i metryk efektywności produkcji. Możliwości analizy danych historycznych wspierają działania ciągłego doskonalenia oraz pomagają identyfikować przyczyny głębokie jakościowych problemów w różnych parametrach produkcji.

Uwagi dotyczące integracji operacyjnej

Integracja przepływu pracy i optymalizacja procesów

Pomyślne wdrożenie systemu maszyna detekcji wizualnej wymaga starannego przeanalizowania istniejących przepływów produkcji oraz procedur kontroli jakości. System inspekcyjny musi zostać umieszczony strategicznie na linii produkcyjnej, aby zmaksymalizować skuteczność wykrywania, minimalizując jednocześnie wpływ na wydajność produkcji. Zagadnienia związane z czasem obejmują cykle inspekcji, wymagania dotyczące manipulacji produktami oraz integrację z istniejącymi mechanizmami sortowania lub odrzucania.

Należy ocenić wymagania szkoleniowe dla operatorów, aby zapewnić, że personel produkcyjny będzie mógł skutecznie obsługiwać i konserwować nowe urządzenia kontrolne. Interfejs maszyny do wizyjnej detekcji powinien być intuicyjny i dostosowany do obecnego poziomu umiejętności operatorów, aby zminimalizować krzywą uczenia się oraz zmniejszyć ryzyko błędów operacyjnych. Procedury standardowe należy zaktualizować, by uwzględnić nowe protokoły kontroli jakości oraz parametry inspekcji.

Konserwacja i integracja wsparcia

Harmonogramy przeglądów konserwacyjnych dla maszyny do wizyjnej detekcji muszą być zintegrowane z istniejącymi programami konserwacji zakładu, aby zapewnić optymalną wydajność systemu i zminimalizować nieplanowane przestoje. System inspekcyjny powinien oferować funkcje alertów konserwacji predykcyjnej oraz możliwości diagnostyczne zgodne z systemami zarządzania konserwacją w zakładzie. Należy ocenić wymagania dotyczące zapasów części zamiennych oraz możliwości wsparcia ze strony dostawców, aby zagwarantować długoterminową niezawodność działania.

Możliwości diagnostyki zdalnej pozwalają producentom sprzętu i dostawcom usług na monitorowanie wydajności systemu oraz świadczenie proaktywnego wsparcia w przypadku wystąpienia problemów. Maszyna do wizyjnej detekcji powinna być wyposażona w kompleksowe funkcje rejestrowania i diagnostyki ułatwiające szybkie rozwiązywanie problemów i minimalizujące zakłócenia w produkcji. Umowy dotyczące poziomu usług (SLA) oraz zobowiązania dotyczące czasu reakcji muszą być zgodne z wymaganiami produkcyjnymi i krytycznością kontroli jakości.

Standardy jakości i zgodność z przepisami

Specyficzne wymagania branżowe dotyczące jakości

Różne branże przemysłowe mają unikalne standardy jakości oraz wymagania regulacyjne, które należy wziąć pod uwagę podczas wdrażania systemu maszyn wizyjnych. Producenti samochodowi muszą przestrzegać standardów IATF 16949, podczas gdy firmy farmaceutyczne muszą spełniać wymagania FDA dotyczące walidacji urządzeń kontrolnych. System inspekcyjny musi być w stanie udokumentować i zweryfikować swoje działanie zgodnie z odpowiednimi standardami branżowymi i wytycznymi regulacyjnymi.

Procedury kalibracji i weryfikacji maszyny wizyjnej muszą być zgodne z obowiązującymi wymaganiami systemu zarządzania jakością oraz standardami pomiarowymi. System powinien oferować funkcje automatycznej weryfikacji kalibracji oraz prowadzić szczegółowe rejestry działań związanych z walidacją wydajności. Wymagania dotyczące śledzenia mogą nakładać konieczność określonych okresów przechowywania danych i formatów dokumentacji, które muszą być obsługiwane przez urządzenie kontrolne.

Wymagania dotyczące dokumentacji i weryfikacji

Kompleksowe pakiety dokumentacyjne muszą towarzyszyć instalacji maszyny do wizyjnej detekcji, w tym szczegółowe specyfikacje, procedury eksploatacyjne oraz protokoły walidacyjne. Działania związane z kwalifikacją instalacji, kwalifikacją operacyjną i kwalifikacją wydajnościową należy planować i realizować zgodnie z najlepszymi praktykami branżowymi oraz wymogami regulacyjnymi. System musi prowadzić szczegółowe śledzenie zmian i rejestry elektroniczne zgodne z obowiązującymi standardami integralności danych.

Należy wprowadzić procedury kontroli zmian zarządzające aktualizacjami oprogramowania, modyfikacjami parametrów oraz zmianami konfiguracji systemu maszyny do wizyjnej detekcji. Kontrola wersji i procedury tworzenia kopii zapasowych zapewniają możliwość przywrócenia konfiguracji systemu w przypadku awarii lub nieuprawnionych zmian. Regularne przeglądy wydajności oraz działania związane z ponowną walidacją systemu należy planować cyklicznie, aby utrzymać zgodność z normami jakościowymi przez cały cykl życia urządzenia.

Analiza kosztów i zysków oraz rozważania dotyczące ROI

Ocena całkowitego kosztu posiadania

Decyzje zakupowe dotyczące maszyny do wizyjnej detekcji muszą uwzględniać całkowity koszt posiadania, wykraczający poza początkową cenę zakupu urządzenia. Koszty wdrożenia obejmują instalację, integrację, szkolenia oraz działania związane z walidacją, które mogą znacząco wpływać na ogólną inwestycję. Bieżące koszty operacyjne obejmują konserwację, materiały eksploatacyjne, licencje oprogramowania oraz okresowe kalibracje, które należy wziąć pod uwagę przy długoterminowym planowaniu budżetu.

Zużycie energii oraz koszty modyfikacji obiektu powinny być ocenione jako część kompleksowej analizy kosztów. Maszyna do wizyjnej detekcji może wymagać specjalistycznego oświetlenia, sterowania warunków środowiskowych lub modyfikacji konstrukcyjnych, co zwiększa całkowity koszt wdrożenia. W ocenie ekonomicznej należy również uwzględnić koszty utraconych możliwości związane z przestojem produkcji podczas instalacji i uruchomienia.

Wskaźniki zwrotu inwestycji

Ilościowe korzyści z wdrożenia maszyny do wizyjnej detekcji obejmują obniżenie wskaźnika odpadów, zmniejszenie liczby skarg klientów oraz poprawę efektywności produkcji. Redukcja kosztów jakości dzięki wczesnemu wykrywaniu i zapobieganiu wadom może przynieść znaczące oszczędności w porównaniu z problemami jakościowymi na późniejszych etapach i zwrotami od klientów. System inspekcyjny pozwala również na obniżenie kosztów pracy związanej z ręcznymi kontrolami oraz poprawia spójność działań związanych z kontrolą jakości.

Poprawa produktywności wynika z automatycznych możliwości inspekcji, które mogą działać ciągle bez problemów związanym z zmęczeniem lub niestabilnością typowych dla metod ręcznych. Maszyna do wizyjnej detekcji może przetwarzać produkty z wyższą prędkością, zachowując jednocześnie doskonalszą dokładność wykrywania, co potencjalnie zwiększa ogólną przepustowość produkcji. Ochrona marki i poprawa satysfakcji klientów dają dodatkowe korzyści niematerialne, które przyczyniają się do długoterminowego sukcesu firmy.

Wybór dostawcy i kwestie współprzy

Ocena możliwości dostawcy

Wybór odpowiedniego dostawcy maszyny do wizyjnej detekcji wymaga kompleksowej oceny możliwości technicznych, doświadczenia branżowego i infrastruktury wsparcia. Dostawca powinien wykazać się udokumentowanym doświadczeniem w podobnych zastosowaniach oraz znajomością wymagań specyficznych dla danej branży. Referencje od istniejących klientów oraz studia przypadków zapewniają cenne informacje na temat jakości świadczenia usług i poziomu satysfakcji klientów.

Możliwości wsparcia technicznego, w tym obecność lokalnego serwisu, czas reakcji oraz procedury eskalacji, muszą być zgodne z wymaganiami produkcji i krytycznością jakościową. Dostawca powinien oferować kompleksowe programy szkoleń dla operatorów, personelu konserwacyjnego oraz inżynierów ds. jakości. Polityka aktualizacji oprogramowania oraz zobowiązania do długoterminowego wsparcia produktu gwarantują nieprzerwaną wydajność systemu przez cały cykl życia urządzenia.

Ramy Partnerstwa i Wsparcia

Nawiązanie strategicznego partnerstwa z dostawcą maszyn do wizyjnej detekcji umożliwia ciągłą współpracę oraz inicjatywy ciągłego doskonalenia. Wspólne programy rozwojowe mogą umożliwić dostosowanie algorytmów inspekcyjnych lub konfiguracji sprzętowych w celu zoptymalizowania wydajności dla konkretnych zastosowań. Regularne przeglądy wydajności oraz sesje optymalizacji systemu pomagają zmaksymalizować zwrot z inwestycji w sprzęt inspekcyjny.

Umowy dotyczące poziomu usług powinny jednoznacznie określać czas reakcji, gwarancje wydajności oraz procedury eskalacji w przypadku krytycznych problemów. Programy przeglądów zapobiegawczych oraz zobowiązania dotyczące dostępności części zamiennych zapewniają minimalne zakłócenia produkcji. Dostawca powinien dostarczyć szczegółową dokumentację oraz przekazać wiedzę, aby umożliwić skuteczne wewnętrzne wsparcie i możliwość rozwiązywania problemów.

Często zadawane pytania

Jakie są najważniejsze czynniki integracji podczas wdrażania maszyny do wizyjnej detekcji

Najważniejsze czynniki integracji obejmują kompatybilność infrastruktury technicznej, możliwości integracji oprogramowania, optymalizację przepływu pracy oraz wymagania dotyczące zgodności z przepisami. Zakłady produkcyjne muszą zapewnić, że ich istniejące systemy będą w stanie obsłużyć nowe urządzenia kontrolne, jednocześnie spełniając branżowe standardy jakości oraz wymagania operacyjne.

W jaki sposób infrastruktura sieciowa wpływa na wydajność maszyn detekcji wizualnej

Infrastruktura sieciowa ma bezpośredni wpływ na szybkość transmisji danych, niezawodność systemu oraz możliwości integracji z istniejącymi systemami produkcyjnymi. Odpowiednia przepustowość, środki bezpieczeństwa sieciowego oraz nadmiarowe ścieżki komunikacyjne są niezbędne dla optymalnej wydajności maszyn detekcji wizualnej i płynnego wymiany danych z systemami zarządzania jakością.

Jakie bieżące koszty należy wziąć pod uwagę przy posiadaniu maszyny detekcji wizualnej

Koszty bieżące obejmują regularną konserwację, licencje oprogramowania, działania kalibracyjne, materiały eksploatacyjne, zużycie energii oraz okresowe aktualizacje systemu. W ramach kompleksowego planowania budżetu do obliczenia całkowitych kosztów posiadania należy również wziąć pod uwagę koszty szkoleń dla nowego personelu oraz potencjalne modyfikacje obiektu.

W jaki sposób producenci mogą maksymalizować zwrot z inwestycji w maszyny wizyjnej detekcji

Maksymalizacja zwrotu z inwestycji wymaga starannego doboru systemu na podstawie konkretnych wymagań aplikacyjnych, kompleksowego szkolenia operatorów, regularnej optymalizacji wydajności oraz wykorzystania zaawansowanych możliwości analitycznych. Producenci powinni skupić się na ilościowym ocenianiu poprawy jakości, wzrostu produktywności i redukcji kosztów, jednocześnie nawiązując strategiczne partnerstwa z dostawcami sprzętu w celu zapewnienia ciągłej obsługi i optymalizacji.

Polecane produkty

Gorące wiadomości

-

Odzwierciedlenie znaczenia kulturalnego drukarni w zachowaniu i rozpowszechnianiu wiedzy

2023-12-08

-

Rola prasy drukarskiej w światowej gospodarce

2023-12-08

-

Wpływ na środowisko: analiza śladu środowiskowego przemysłu drukarskiego

2023-12-08

-

Granica druku: drukowanie 3D i jego przemysłowy renesans

2023-12-08

-

Ewolucja i wpływ prasy drukarskiej

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY