Como as fábricas integram máquinas de etiquetagem RFID nas linhas de produção?

Instalações modernas de manufatura estão cada vez mais adotando tecnologias avançadas de identificação para racionalizar operações e aprimorar a rastreabilidade em seus processos produtivos. Uma máquina de etiquetagem RFID representa um componente crucial nessa transformação digital, permitindo a identificação automatizada de produtos e o gerenciamento de inventário em tempo real. Esses sistemas sofisticados se integram perfeitamente aos ambientes de produção existentes, proporcionando aos fabricantes uma visibilidade sem precedentes nas operações de sua cadeia de suprimentos, ao mesmo tempo que reduzem os requisitos de mão de obra manual e minimizam erros humanos.

A integração da tecnologia RFID nos fluxos de trabalho de manufatura revolucionou a forma como as empresas rastreiam produtos, desde matérias-primas até produtos acabados. Os operadores de fábrica reconhecem que a implementação de uma máquina de etiquetagem RFID exige um planejamento cuidadoso e coordenação com a infraestrutura existente da linha de produção. Esse processo de integração envolve múltiplos colaboradores, incluindo gerentes de produção, especialistas em TI e técnicos de equipamentos, que devem trabalhar em conjunto para garantir uma implementação perfeita sem interromper as operações em andamento.

Entendendo a Tecnologia RFID na Manufatura

Componentes Principais e Funcionalidade

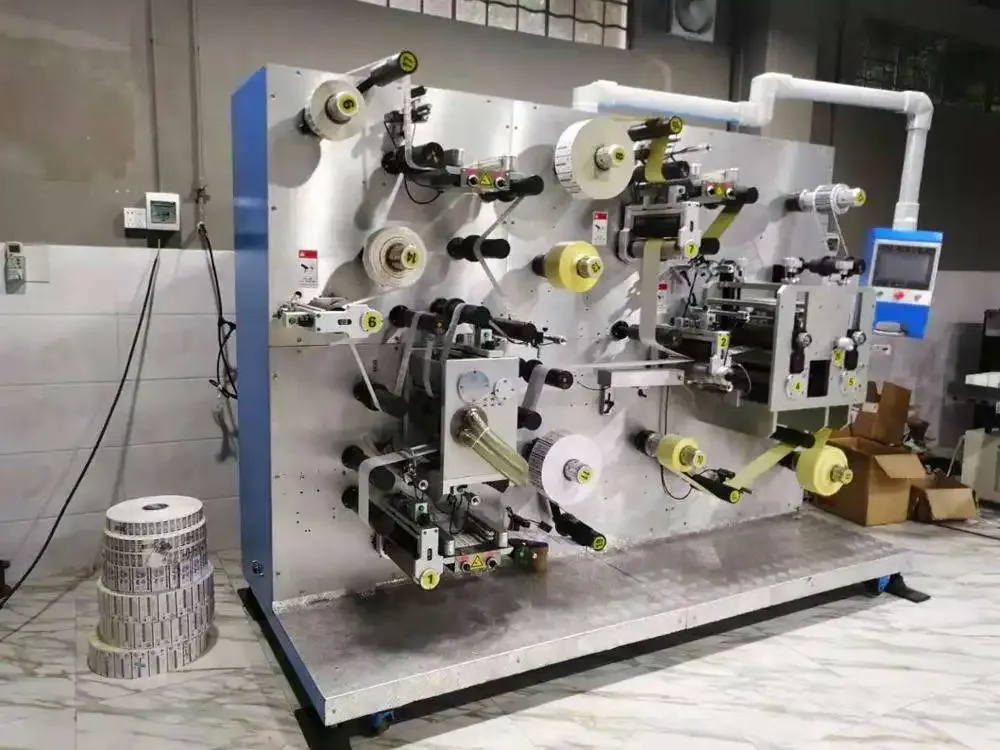

Uma máquina de etiquetagem RFID opera por meio de uma sofisticada tecnologia de identificação por radiofrequência que permite a captura e transmissão automáticas de dados sem necessidade de varredura com linha de visão direta. Essas máquinas incorporam múltiplos componentes, incluindo leitores RFID, antenas, módulos de codificação e mecanismos de dispensação de etiquetas que funcionam em perfeita sincronização. O sistema pode imprimir simultaneamente informações legíveis por humanos e codificar dados digitais nas etiquetas RFID, criando soluções abrangentes de identificação para produtos fabricados.

A funcionalidade vai além de simples aplicações de etiquetagem, pois máquinas modernas de etiquetagem RFID podem processar múltiplos formatos de dados e integrar-se a diversos sistemas de planejamento de recursos empresariais. Instalações de manufatura se beneficiam das capacidades de coleta de dados em tempo real que fornecem visibilidade imediata sobre métricas de produção, parâmetros de controle de qualidade e atualizações de status de inventário. Essa abordagem abrangente à identificação de produtos permite que os fabricantes mantenham registros detalhados de cada item ao longo do ciclo de produção.

Padrões Tecnológicos e Conformidade

As máquinas industriais de etiquetagem RFID devem cumprir com padrões de frequência e protocolos de comunicação estabelecidos para garantir a interoperabilidade entre diferentes sistemas e regiões geográficas. A maioria das aplicações industriais utiliza a tecnologia RFID UHF que opera na faixa de frequência de 860-960 MHz, proporcionando alcance de leitura e capacidades de transmissão de dados ideais para ambientes industriais. A conformidade com padrões internacionais como EPC Gen2 e ISO 18000-6C assegura que as etiquetas codificadas possam ser lidas por diversos leitores RFID ao longo da cadeia de suprimentos.

Os requisitos de garantia de qualidade em ambientes de fabricação exigem que as máquinas de etiquetagem RFID mantenham um desempenho consistente sob condições operacionais desafiadoras. Esses sistemas devem suportar flutuações de temperatura, variações de umidade e interferência eletromagnética, continuando a oferecer resultados precisos de etiquetagem. Os fabricantes devem verificar se a máquina de etiquetagem RFID escolhida atende às certificações industriais relevantes e aos requisitos regulamentares específicos do seu ambiente operacional e localização geográfica.

Planejamento e Avaliação Pré-Integração

Análise da Linha de Produção

A integração bem-sucedida de uma máquina de etiquetagem RFID começa com uma análise abrangente das configurações atuais da linha de produção e dos padrões de fluxo de trabalho. Os engenheiros de manufatura devem avaliar os sistemas atuais de transporte, mecanismos de manipulação de produtos e processos de embalagem para determinar os locais ideais para instalação do equipamento de etiquetagem RFID. Esta avaliação inclui medir o espaço disponível, identificar os requisitos de fornecimento de energia e analisar as taxas de fluxo de produtos para garantir que a máquina de etiquetagem RFID possa operar de forma eficiente dentro das restrições existentes.

A análise da linha de produção também envolve o estudo das características do produto, como materiais, dimensões e formatos de embalagem, para garantir a compatibilidade com os processos de etiquetagem RFID. Diferentes tipos de produtos podem exigir estratégias específicas de posicionamento das etiquetas e parâmetros de codificação para alcançar um desempenho ideal de leitura em toda a cadeia de suprimentos. Os gestores da fábrica devem considerar como a máquina de etiquetagem RFID irá interagir com processos subsequentes, incluindo operações de embalagem, paletização e expedição.

Requisitos de infraestrutura

A implementação de uma máquina de etiquetagem RFID exige suporte adequado de infraestrutura, incluindo energia elétrica, ar comprimido e conectividade de rede para permitir a integração perfeita com sistemas de execução de manufatura. As instalações devem garantir capacidade suficiente de energia para suportar operação contínua, ao mesmo tempo em que fornecem proteção elétrica e sistemas de aterramento apropriados. A infraestrutura de rede deve suportar transmissão de dados em tempo real entre a máquina de etiquetagem RFID e os sistemas centrais de gerenciamento, sem criar gargalos de comunicação.

As considerações sobre infraestrutura física incluem ventilação adequada, controle de temperatura e acesso para manutenção na área de instalação da máquina de etiquetagem RFID. As instalações de fabricação frequentemente exigem suportes de montagem personalizados, invólucros de segurança e hardware de integração para posicionar corretamente o equipamento dentro dos layouts existentes das linhas de produção. Fatores ambientais, como controle de poeira, exposição a produtos químicos e amortecimento de vibrações, podem exigir medidas protetoras adicionais para garantir um funcionamento confiável a longo prazo.

Processo de Integração e Implementação

Etapas de Integração Mecânica

A integração mecânica de um Máquina de rotulagem RFID envolve um alinhamento preciso com sistemas de esteira e equipamentos de manipulação de produtos para garantir a colocação exata das etiquetas e velocidades de processamento consistentes. Os técnicos de instalação devem posicionar cuidadosamente a máquina para acomodar variações dos produtos, mantendo ao mesmo tempo as folgas adequadas para acesso à manutenção. Ajustes mecânicos podem incluir modificações na altura da esteira, instalação de trilhos-guia e posicionamento de sensores para otimizar a detecção do produto e a precisão na aplicação de etiquetas.

A sincronização com os equipamentos de produção existentes exige uma coordenação cuidadosa das sequências de tempo e sinais de controle para evitar entupimentos ou erros na rotulagem. A máquina de etiquetagem RFID deve se comunicar eficazmente com os equipamentos a montante e a jusante por meio de controladores lógicos programáveis ou redes industriais de comunicação. Os procedimentos de teste devem verificar o funcionamento mecânico correto em diversos cenários de produção, incluindo diferentes tamanhos, velocidades e requisitos de orientação dos produtos.

Configuração e Teste de Software

A configuração de software representa uma fase crítica na integração de máquinas de etiquetagem RFID, exigindo a definição detalhada de parâmetros de codificação, formatos de etiqueta e protocolos de comunicação. Os administradores do sistema devem configurar conexões com bancos de dados, estabelecer regras de validação de dados e implementar procedimentos de tratamento de erros para garantir um funcionamento confiável. A interface do software deve fornecer aos operadores controles intuitivos para monitorar o status do sistema, ajustar parâmetros e responder a alertas operacionais.

Protocolos abrangentes de testes verificam se a máquina de etiquetagem RFID codifica corretamente os dados da tag, aplica etiquetas com posicionamento adequado e comunica-se com sucesso com os sistemas empresariais. Os cenários de teste devem incluir diversos tipos de produtos, velocidades de produção e situações de tratamento de exceções para validar o desempenho do sistema em condições reais de operação. Métricas de desempenho, como precisão na etiquetagem, taxas de produtividade e tempo de atividade do sistema, devem ser documentadas durante as fases de teste para estabelecer parâmetros operacionais de referência.

Otimização Operacional e Manutenção

Sistemas de Monitoramento de Desempenho

O monitoramento contínuo do desempenho da máquina de etiquetagem RFID garante produtividade ideal e detecção precoce de possíveis problemas que possam afetar a eficiência da produção. Os sistemas modernos incorporam capacidades diagnósticas sofisticadas que acompanham indicadores-chave de desempenho, incluindo precisão na aplicação de etiquetas, taxas de sucesso na codificação e status dos componentes mecânicos. Painéis de monitoramento em tempo real fornecem aos operadores visibilidade imediata sobre o desempenho do sistema, ao mesmo tempo que geram dados históricos para análise de tendências e planejamento de manutenção preditiva.

A integração com sistemas de execução de manufatura permite o rastreamento abrangente do desempenho da máquina de etiquetagem RFID dentro do contexto mais amplo da eficiência da linha de produção. Sistemas automatizados de alerta notificam operadores e pessoal de manutenção quando os parâmetros de desempenho ultrapassam limites aceitáveis ou quando se aproximam os intervalos programados de manutenção. Essa abordagem proativa minimiza paradas não planejadas, garantindo ao mesmo tempo qualidade constante na etiquetagem durante as corridas de produção.

Protocolos e Melhores Práticas de Manutenção

O estabelecimento de protocolos abrangentes de manutenção garante a operação confiável a longo prazo das instalações de máquinas de etiquetagem RFID, minimizando falhas inesperadas que poderiam interromper os cronogramas de produção. As tarefas regulares de manutenção incluem a limpeza de cabeças de impressão, substituição de componentes consumíveis, calibração de sensores e atualização de configurações de software. Os técnicos de manutenção devem seguir os procedimentos especificados pelo fabricante, documentando todas as atividades de serviço para manter a conformidade com a garantia e registros históricos de desempenho.

Os programas de manutenção preventiva devem incluir inspeções regulares de componentes mecânicos, conexões elétricas e interfaces de comunicação para identificar problemas potenciais antes que afetem as operações de produção. A gestão de inventário de peças sobressalentes garante a disponibilidade de componentes críticos, ao mesmo tempo que minimiza os custos de armazenamento e os riscos de obsolescência. Os programas de treinamento para pessoal de manutenção devem abranger procedimentos de manutenção rotineira e técnicas avançadas de diagnóstico específicas à tecnologia de máquinas de etiquetagem RFID.

Controle de Qualidade e Validação

Sistemas de Verificação de Etiquetas

As medidas de controle de qualidade para operações de máquinas de etiquetagem RFID devem incluir sistemas abrangentes de verificação de etiquetas que validem tanto a aparência visual quanto a integridade dos dados eletrônicos. Sistemas de visão integrados podem inspecionar a precisão do posicionamento da etiqueta, a qualidade da impressão e a legibilidade do código de barras, enquanto leitores de verificação RFID confirmam a codificação bem-sucedida dos dados e o funcionamento da etiqueta. Esses processos de verificação fornecem feedback imediato sobre a qualidade da etiquetagem e permitem a rejeição automática de produtos defeituosos antes que prossigam para estágios subsequentes da produção.

Métodos de controle estatístico da qualidade ajudam a identificar tendências e padrões no desempenho da máquina de etiquetagem RFID que podem indicar problemas emergentes ou oportunidades de melhoria do processo. As métricas de qualidade devem abranger medições quantitativas, como precisão de posicionamento, e avaliações qualitativas, incluindo aderência e durabilidade das etiquetas. Auditorias regulares de qualidade verificam a conformidade com as especificações dos clientes e requisitos regulamentares, ao mesmo tempo que fornecem dados para iniciativas de melhoria contínua.

Rastreabilidade e Documentação

Sistemas abrangentes de rastreabilidade habilitados pela integração de máquinas de etiquetagem RFID fornecem registros detalhados do histórico do produto, desde as matérias-primas até o envio dos produtos acabados. A documentação eletrônica elimina erros de registro manual, ao mesmo tempo que fornece acesso imediato aos dados de produção para investigações de qualidade, procedimentos de recall e relatórios de conformidade regulamentar. A integração com sistemas de planejamento de recursos empresariais garante consistência entre a identificação física do produto e os registros digitais em toda a cadeia de suprimentos.

Os protocolos de documentação devem estabelecer procedimentos claros para backup de dados, gestão de arquivos e recuperação de sistemas, a fim de proteger informações críticas de produção. A validação regular da precisão dos dados de rastreabilidade garante que os sistemas de máquinas de etiquetagem RFID continuem a fornecer identificação confiável dos produtos ao longo de seu ciclo operacional de vida. Os registros de auditoria devem acompanhar todas as modificações do sistema, alterações de parâmetros e atividades de manutenção para atender aos requisitos do sistema de gestão da qualidade e às obrigações regulamentares.

Perguntas Frequentes

Quais fatores determinam o local ideal de colocação de uma máquina de etiquetagem RFID em uma linha de produção

A localização ideal para instalação de uma máquina de etiquetagem RFID depende de vários fatores críticos, incluindo a estabilidade da orientação do produto, acessibilidade ao transportador e requisitos de integração com equipamentos existentes. A máquina deve ser posicionada onde os produtos mantenham posicionamento e velocidade consistentes, normalmente após processos de formação ou embalagem, mas antes das operações finais de selagem. São essenciais considerações como espaço adequado para acesso à manutenção, ventilação correta e proteção contra riscos ambientais. O local também deve acomodar as conexões necessárias para energia elétrica, ar comprimido e comunicações em rede, além de permitir expansão futura ou modificações.

Quanto tempo geralmente leva para integrar completamente uma máquina de etiquetagem RFID a uma linha de produção existente

A integração completa de uma máquina de etiquetagem RFID normalmente requer de 2 a 4 semanas, dependendo da complexidade da linha de produção e da infraestrutura existente. Esse período inclui instalação mecânica, conexões elétricas, configuração de software, procedimentos de testes e treinamento de operadores. Instalações simples com personalização mínima podem ser concluídas em 1 a 2 semanas, enquanto integrações complexas que exigem interfaces personalizadas, testes extensivos ou sistemas especiais de segurança podem levar de 6 a 8 semanas. Fases prévias de planejamento, incluindo vistorias no local, especificação de equipamentos e preparação da infraestrutura, podem reduzir significativamente o tempo real de instalação.

Quais são os desafios mais comuns encontrados durante a integração de máquinas de etiquetagem RFID

Desafios comuns de integração incluem problemas de sincronização com sistemas de transportadores existentes, incompatibilidades de software com sistemas empresariais e fatores ambientais que afetam o desempenho das etiquetas RFID. Dificuldades de alinhamento mecânico podem ocorrer ao acomodar diversos tamanhos de produtos ou quando limitações de espaço impedem o posicionamento ideal. Problemas de conectividade de rede podem surgir ao integrar-se a sistemas legados de execução de manufatura que não possuem protocolos de comunicação modernos. Desafios ambientais, como interferência eletromagnética, flutuações de temperatura ou exposição a produtos químicos, podem impactar tanto a confiabilidade dos equipamentos quanto a legibilidade das etiquetas, exigindo medidas protetoras adicionais ou componentes especializados.

Como os fabricantes podem garantir o desempenho ideal e a longevidade do investimento em sua máquina de etiquetagem RFID

O desempenho ideal e a longevidade exigem a implementação de programas abrangentes de manutenção preventiva que incluam limpeza regular, calibração e substituição de componentes de acordo com as especificações do fabricante. O estabelecimento de programas adequados de treinamento de operadores garante a operação correta, ao mesmo tempo que minimiza erros provocados pelo usuário ou danos aos equipamentos. Controles ambientais, como filtração de poeira, regulação de temperatura e amortecimento de vibrações, protegem componentes sensíveis contra desgaste prematuro. Atualizações regulares de software e correções de segurança mantêm a confiabilidade do sistema e protegem contra ameaças cibernéticas. Sistemas de monitoramento de desempenho fornecem alerta precoce de possíveis problemas, enquanto a manutenção de registros detalhados de serviços apoia a conformidade com a garantia e facilita os esforços de solução de problemas.

Produtos Recomendados

Notícias em Destaque

-

Refletir sobre a importância cultural da imprensa na preservação e difusão do conhecimento

2023-12-08

-

O papel da imprensa na economia mundial

2023-12-08

-

Impacto ambiental: análise da pegada ambiental da indústria da impressão

2023-12-08

-

A fronteira da impressão: a impressão 3D e o seu renascimento industrial

2023-12-08

-

A evolução e o impacto da imprensa

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY