Quais fatores de integração influenciam a aquisição de máquinas de detecção visual?

As indústrias de manufatura em todo o mundo estão enfrentando uma demanda sem precedentes por sistemas de controle de qualidade de precisão, com a tecnologia de máquinas de detecção visual liderando essa transformação. Esses sistemas sofisticados revolucionaram a forma como os fabricantes abordam a garantia de qualidade, combinando capacidades avançadas de imagem com inteligência artificial para oferecer uma precisão de inspeção inigualável. A aquisição de uma máquina de detecção visual representa um investimento estratégico que pode impactar significativamente a eficiência da produção, reduzir desperdícios e melhorar a qualidade geral do produto em diversos ambientes de manufatura.

A automação industrial atingiu novos patamares com a integração de sistemas inteligentes de inspeção capazes de detectar defeitos microscópicos, variações dimensionais e irregularidades superficiais que seriam impossíveis de identificar de forma consistente por operadores humanos. A moderna máquina de detecção visual incorpora múltiplas tecnologias de sensores, câmeras de alta resolução e algoritmos sofisticados para fornecer monitoramento de qualidade em tempo real ao longo dos processos produtivos. As empresas que investem nesses sistemas devem avaliar cuidadosamente diversos fatores de integração para garantir desempenho ideal e retorno sobre o investimento.

Requisitos de Infraestrutura Técnica

Avaliação de Compatibilidade de Hardware

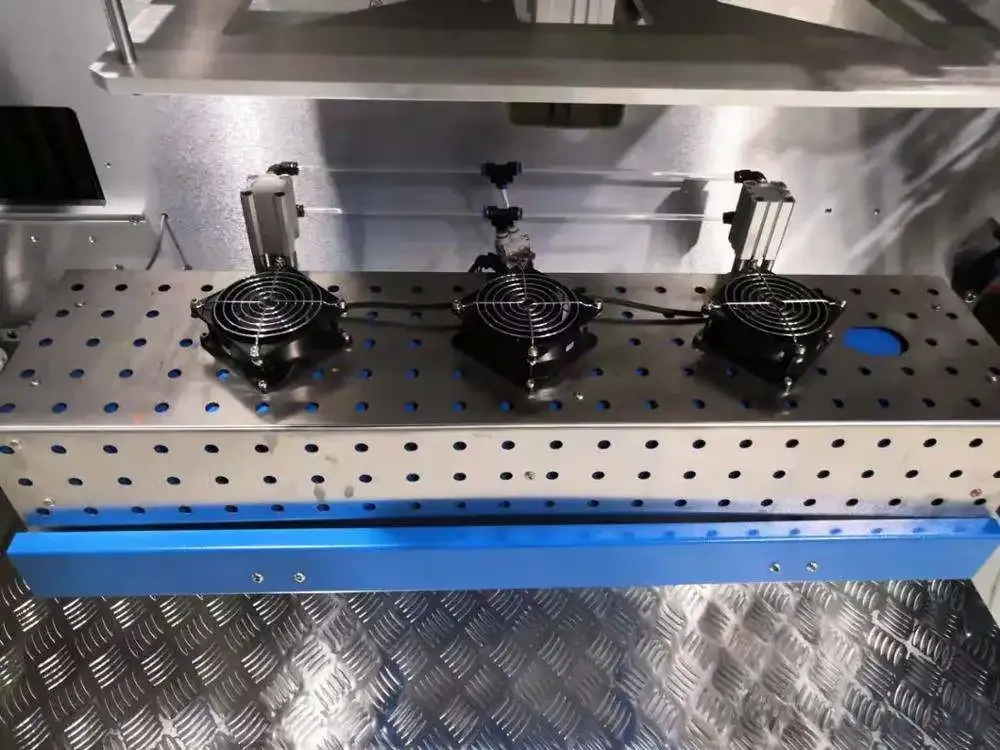

A integração bem-sucedida de uma máquina de detecção visual começa com uma avaliação abrangente do hardware existente na linha de produção e das capacidades da infraestrutura. As instalações de manufatura devem avaliar seus sistemas de transportadores atuais, condições de iluminação e espaços disponíveis para montagem, a fim de determinar a compatibilidade com novos equipamentos de inspeção. As dimensões físicas e as especificações de peso da máquina de detecção visual devem ser compatíveis com as configurações existentes da linha de produção, evitando assim modificações onerosas ou interrupções nas operações em andamento.

Os requisitos de energia representam outra consideração crítica, pois os sistemas modernos de inspeção frequentemente exigem uma fonte elétrica estável com características específicas de tensão e amperagem. As instalações devem verificar se sua infraestrutura elétrica pode suportar a carga adicional mantendo ao mesmo tempo a qualidade consistente da energia, para evitar interferências nos algoritmos sensíveis de detecção. Fatores ambientais, como temperatura, umidade e níveis de vibração na área de instalação, afetam diretamente o desempenho e a longevidade dos equipamentos de inspeção de precisão.

Infraestrutura de Rede e Conectividade

Sistemas contemporâneos de máquinas de detecção visual exigem conectividade de rede robusta para facilitar a troca de dados com sistemas de execução de manufatura, bancos de dados de gestão da qualidade e plataformas de monitoramento remoto. As conexões Ethernet, protocolos sem fio e padrões industriais de comunicação devem ser avaliados para garantir uma integração perfeita com as redes existentes da fábrica. Os requisitos de largura de banda para a transmissão de imagens de inspeção de alta resolução e dados de qualidade em tempo real exigem um planejamento cuidadoso da capacidade da rede.

As considerações sobre segurança de dados tornam-se fundamentais ao conectar sistemas de inspeção a redes mais amplas da fábrica ou a plataformas analíticas baseadas em nuvem. Os fabricantes devem implementar medidas adequadas de cibersegurança, incluindo firewalls, protocolos de criptografia e controles de acesso, para proteger dados sensíveis de produção e impedir o acesso não autorizado a sistemas críticos de controle de qualidade. A redundância da rede e caminhos alternativos de comunicação garantem a operação contínua mesmo durante falhas na rede principal.

Integração com Software e Gerenciamento de Dados

Compatibilidade com o Sistema de Execução de Manufatura

A integração perfeita de uma máquina de detecção visual com sistemas existentes de execução de manufatura exige uma avaliação cuidadosa da compatibilidade de software e dos protocolos de troca de dados. Os sistemas modernos de inspeção geram grandes volumes de dados de qualidade que devem ser eficientemente processados, armazenados e analisados para fornecer informações acionáveis para a otimização da produção. Interfaces de programação de aplicações e protocolos de comunicação padronizados facilitam o fluxo contínuo de dados entre os equipamentos de inspeção e os sistemas de gestão fabril.

As capacidades de integração com bases de dados determinam a eficácia com que os dados de controle de qualidade podem ser incorporados em sistemas existentes de gestão da qualidade e plataformas de rastreabilidade. A máquina de detecção visual deve ser capaz de associar os resultados das inspeções a lotes específicos de produtos, números de série e carimbos de data/hora de produção, a fim de manter registros abrangentes de qualidade. A sincronização em tempo real dos dados garante que problemas de qualidade sejam imediatamente identificados e comunicados ao pessoal de produção relevante.

Funcionalidades de Análise e Relatórios

Recursos avançados de análise integrados aos sistemas modernos de máquinas de detecção visual proporcionam aos fabricantes uma visibilidade sem precedentes nas tendências de qualidade da produção e variações de processo. Recursos de controle estatístico de processo permitem a detecção automática de desvios de qualidade e alertas de manutenção preditiva com base em padrões de desempenho de inspeção. O sistema deve ser capaz de gerar relatórios personalizáveis que estejam alinhados com os requisitos existentes de documentação de qualidade e normas de conformidade regulamentar.

A integração com plataformas de inteligência de negócios permite que os dados de qualidade provenientes da máquina de detecção visual sejam combinados com outras métricas de produção para uma análise abrangente do desempenho. Interfaces em formato de painel oferecem visibilidade em tempo real dos indicadores-chave de qualidade, tendências de defeitos e métricas de eficiência produtiva. Os recursos de análise de dados históricos possibilitam iniciativas de melhoria contínua e auxiliam na identificação das causas raiz de problemas de qualidade ao longo de diferentes parâmetros de produção.

Considerações sobre Integração Operacional

Integração de Fluxo de Trabalho e Otimização de Processos

Implantação bem-sucedida de um máquina de detecção visual exige uma análise cuidadosa dos fluxos de produção existentes e dos procedimentos de controle de qualidade. O sistema de inspeção deve ser posicionado estrategicamente dentro da linha de produção para maximizar a eficácia na detecção, ao mesmo tempo que minimiza o impacto na produtividade. As considerações de cronograma incluem tempos de ciclo de inspeção, requisitos de manipulação do produto e integração com mecanismos de classificação ou rejeição já existentes.

Os requisitos de treinamento dos operadores devem ser avaliados para garantir que a equipe de produção consiga operar e manter adequadamente os novos equipamentos de inspeção. A interface da máquina de detecção visual deve ser intuitiva e compatível com o nível de habilidade atual dos operadores, minimizando a curva de aprendizado e reduzindo o risco de erros operacionais. Os procedimentos operacionais padrão devem ser atualizados para incorporar novos protocolos de controle de qualidade e parâmetros de inspeção.

Manutenção e Integração de Suporte

Os programas de manutenção preventiva para a máquina de detecção visual devem ser integrados aos programas de manutenção existentes da instalação para garantir o desempenho ideal do sistema e minimizar paradas não planejadas. O sistema de inspeção deve fornecer alertas preditivos de manutenção e capacidades diagnósticas compatíveis com os sistemas de gestão de manutenção da fábrica. Os requisitos de estoque de peças sobressalentes e as capacidades de suporte do fornecedor devem ser avaliados para garantir a confiabilidade operacional a longo prazo.

As capacidades de diagnóstico remoto permitem que os fabricantes de equipamentos e provedores de serviços monitorem o desempenho do sistema e ofereçam suporte proativo quando surgirem problemas. A máquina de detecção visual deve incluir recursos abrangentes de registro e diagnóstico que facilitem a solução rápida de problemas e minimizem interrupções na produção. Os acordos de nível de serviço e os compromissos de tempo de resposta devem estar alinhados com os requisitos de produção e a criticidade do controle de qualidade.

Padrões de Qualidade e Conformidade Regulatória

Requisitos Específicos de Qualidade por Indústria

Diferentes indústrias de manufatura possuem padrões de qualidade e requisitos regulamentares únicos que devem ser considerados ao implementar um sistema de detecção visual. Os fabricantes automotivos devem cumprir com os padrões IATF 16949, enquanto empresas farmacêuticas precisam atender aos requisitos de validação da FDA para equipamentos de inspeção. O sistema de inspeção deve ser capaz de documentar e validar seu desempenho de acordo com as normas setoriais relevantes e diretrizes regulamentares.

Os procedimentos de calibração e verificação da máquina de detecção visual devem estar alinhados com os requisitos existentes do sistema de gestão da qualidade e com os padrões de medição. O sistema deve oferecer recursos automatizados de verificação de calibração e manter registros detalhados das atividades de validação de desempenho. Os requisitos de rastreabilidade podem exigir períodos específicos de retenção de dados e formatos de documentação que devem ser suportados pelo equipamento de inspeção.

Requisitos de Documentação e Validação

Pacotes abrangentes de documentação devem acompanhar a instalação da máquina de detecção visual, incluindo especificações detalhadas, procedimentos operacionais e protocolos de validação. As atividades de qualificação de instalação, qualificação operacional e qualificação de desempenho devem ser planejadas e executadas de acordo com as melhores práticas do setor e os requisitos regulamentares. O sistema deve manter trilhas de auditoria detalhadas e registros eletrônicos que estejam em conformidade com os padrões relevantes de integridade de dados.

Devem ser estabelecidos procedimentos de controle de mudanças para gerenciar atualizações de software, modificações de parâmetros e alterações de configuração no sistema da máquina de detecção visual. Controle de versão e procedimentos de backup garantem que as configurações do sistema possam ser restauradas em caso de falhas ou modificações não autorizadas. Revisões regulares de desempenho e atividades de revalidação do sistema devem ser programadas para manter a conformidade com os padrões de qualidade durante todo o ciclo de vida do equipamento.

Análise Custo-Benefício e Considerações de ROI

Avaliação do Custo Total de Propriedade

As decisões de aquisição de uma máquina de detecção visual devem considerar o custo total de propriedade além do preço inicial de compra do equipamento. Os custos de implementação incluem instalação, integração, treinamento e atividades de validação que podem impactar significativamente o investimento geral. Os custos operacionais contínuos abrangem manutenção, consumíveis, licenças de software e requisitos periódicos de calibração que devem ser levados em conta no planejamento orçamentário de longo prazo.

O consumo de energia e os custos de modificação da instalação devem ser avaliados como parte da análise abrangente de custos. A máquina de detecção visual pode exigir iluminação especializada, controles ambientais ou modificações estruturais que aumentam o custo total de implementação. Os custos de oportunidade associados à interrupção da produção durante a instalação e comissionamento também devem ser considerados na avaliação econômica.

Métricas de Retorno sobre Investimento

Os benefícios quantificáveis da implementação de uma máquina de detecção visual incluem a redução das taxas de refugo, diminuição de reclamações de clientes e melhoria da eficiência produtiva. A redução dos custos com qualidade mediante detecção e prevenção precoce de defeitos pode gerar economias significativas em comparação com problemas de qualidade posteriores e devoluções por clientes. O sistema de inspeção também pode permitir a redução dos custos com mão de obra de inspeção manual e maior consistência nas atividades de controle de qualidade.

As melhorias na produtividade resultam das capacidades de inspeção automatizadas, que podem operar continuamente sem os problemas de fadiga ou inconsistência comuns nos métodos de inspeção manual. A máquina de detecção visual pode processar produtos em velocidades mais altas mantendo uma precisão superior de detecção, potencialmente aumentando o rendimento geral da produção. A proteção da marca e as melhorias na satisfação do cliente proporcionam benefícios intangíveis adicionais que contribuem para o sucesso empresarial a longo prazo.

Seleção de Fornecedores e Considerações sobre Parcerias

Avaliação da Capacidade do Fornecedor

A seleção do fornecedor adequado para uma máquina de detecção visual exige uma avaliação abrangente das capacidades técnicas do fornecedor, experiência no setor e infraestrutura de suporte. O fornecedor deve demonstrar experiência comprovada em aplicações semelhantes e requisitos específicos do setor. Referências de clientes existentes e estudos de caso oferecem informações valiosas sobre o desempenho do fornecedor e os níveis de satisfação dos clientes.

As capacidades de suporte técnico, incluindo presença local de serviço, tempos de resposta e procedimentos de escalonamento, devem estar alinhadas aos requisitos de produção e à criticidade da qualidade. O fornecedor deve oferecer programas completos de treinamento para operadores, pessoal de manutenção e engenheiros de qualidade. Políticas de atualização de software e compromissos de suporte ao produto a longo prazo garantem o desempenho contínuo do sistema durante todo o ciclo de vida do equipamento.

Estrutura de Parceria e Suporte

Estabelecer uma parceria estratégica com o fornecedor da máquina de detecção visual facilita a colaboração contínua e iniciativas de melhoria contínua. Programas de desenvolvimento conjunto podem permitir a personalização de algoritmos de inspeção ou configurações de hardware para otimizar o desempenho em aplicações específicas. Revisões regulares de desempenho e sessões de otimização do sistema ajudam a maximizar o retorno sobre o investimento no equipamento de inspeção.

Os acordos de nível de serviço devem definir claramente os tempos de resposta, garantias de desempenho e procedimentos de escalonamento para problemas críticos. Programas de manutenção preventiva e compromissos de disponibilidade de peças sobressalentes asseguram interrupções mínimas na produção. O fornecedor deve fornecer documentação detalhada e transferência de conhecimento para viabilizar suporte interno eficaz e capacidades de solução de problemas.

Perguntas Frequentes

Quais são os fatores de integração mais críticos ao implementar uma máquina de detecção visual

Os fatores de integração mais críticos incluem compatibilidade da infraestrutura técnica, capacidades de integração de software, otimização de fluxo de trabalho e requisitos de conformidade regulamentar. As instalações de manufatura devem garantir que seus sistemas existentes possam suportar os novos equipamentos de inspeção, ao mesmo tempo em que atendem aos padrões de qualidade específicos da indústria e aos requisitos operacionais.

Como a infraestrutura de rede impacta o desempenho das máquinas de detecção visual

A infraestrutura de rede afeta diretamente a velocidade de transmissão de dados, a confiabilidade do sistema e as capacidades de integração com os sistemas de manufatura existentes. Largura de banda adequada, medidas de segurança de rede e caminhos de comunicação redundantes são essenciais para o desempenho ideal das máquinas de detecção visual e para a troca contínua de dados com os sistemas de gestão da qualidade.

Quais custos recorrentes devem ser considerados na propriedade de máquinas de detecção visual

Os custos contínuos incluem manutenção regular, licenciamento de software, atividades de calibração, consumíveis, consumo de energia e atualizações periódicas do sistema. Os custos com treinamento de novos funcionários e possíveis modificações na infraestrutura também devem ser considerados no cálculo do custo total de propriedade para um planejamento orçamentário abrangente.

Como os fabricantes podem maximizar o retorno sobre investimento (ROI) em máquinas de detecção visual

Maximizar o ROI exige uma seleção cuidadosa do sistema com base nos requisitos específicos da aplicação, treinamento abrangente dos operadores, otimização regular do desempenho e aproveitamento das funcionalidades avançadas de análise. Os fabricantes devem focar na quantificação das melhorias na qualidade, ganhos de produtividade e reduções de custos, ao mesmo tempo em que estabelecem parcerias estratégicas com fornecedores de equipamentos para suporte e otimização contínuos.

Produtos Recomendados

Notícias em Destaque

-

Refletir sobre a importância cultural da imprensa na preservação e difusão do conhecimento

2023-12-08

-

O papel da imprensa na economia mundial

2023-12-08

-

Impacto ambiental: análise da pegada ambiental da indústria da impressão

2023-12-08

-

A fronteira da impressão: a impressão 3D e o seu renascimento industrial

2023-12-08

-

A evolução e o impacto da imprensa

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY