Как фабрики интегрируют машины для нанесения RFID-меток в производственные линии?

Современные производственные мощности всё чаще внедряют передовые технологии идентификации для оптимизации операций и повышения прослеживаемости на всех этапах производственных процессов. Машина для нанесения RFID-меток представляет собой ключевой компонент этой цифровой трансформации, обеспечивая автоматическую идентификацию продукции и управление запасами в режиме реального времени. Эти сложные системы легко интегрируются в существующие производственные среды, предоставляя производителям беспрецедентную прозрачность в работе цепочек поставок, сокращая потребность в ручном труде и минимизируя человеческие ошибки.

Интеграция технологии RFID в производственные процессы кардинально изменила подход компаний к отслеживанию продукции — от сырья до готовых изделий. Операторы заводов понимают, что внедрение машины для нанесения RFID-меток требует тщательного планирования и согласования с существующей инфраструктурой производственной линии. Данный процесс интеграции включает взаимодействие нескольких заинтересованных сторон, в том числе менеджеров по производству, специалистов IT и техников оборудования, которые должны совместно обеспечить бесперебойную реализацию без нарушения текущих операций.

Понимание технологии RFID в производстве

Основные компоненты и функциональность

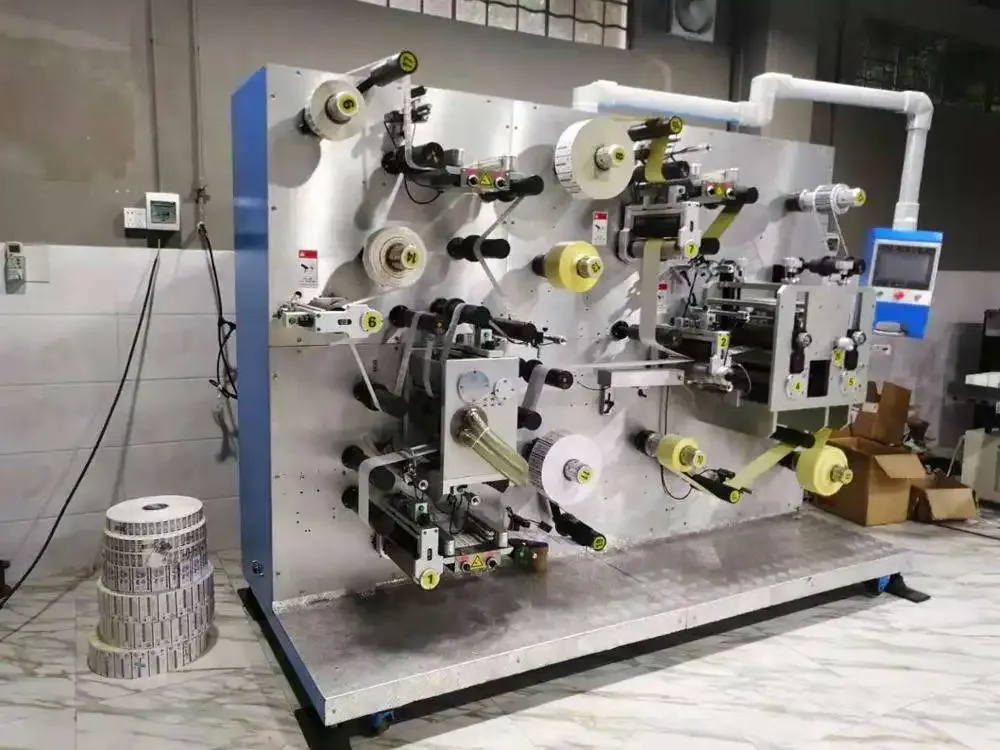

Машина для нанесения RFID-меток работает с использованием сложной технологии радиочастотной идентификации, которая позволяет автоматически собирать и передавать данные без необходимости прямой видимости при сканировании. Эти машины включают в себя несколько компонентов: считыватели RFID, антенны, модули кодирования и механизмы выдачи этикеток, которые работают в полной синхронизации. Система может одновременно печатать информацию, читаемую человеком, и записывать цифровые данные на RFID-метки, обеспечивая комплексные решения для идентификации выпускаемой продукции.

Функциональность выходит за рамки простых задач маркировки, поскольку современные устройства для нанесения RFID-меток могут обрабатывать различные форматы данных и интегрироваться с различными системами планирования ресурсов предприятия. Производственные объекты получают выгоду от возможностей сбора данных в реальном времени, которые обеспечивают немедленную видимость производственных показателей, параметров контроля качества и обновлений состояния запасов. Такой комплексный подход к идентификации продукции позволяет производителям вести подробные записи о каждом изделии на протяжении всего производственного цикла.

Технологические стандарты и соответствие требованиям

Промышленные машины для нанесения RFID-меток должны соответствовать установленным стандартам частот и протоколов связи, чтобы обеспечить совместимость между различными системами и географическими регионами. Большинство производственных применений используют технологию UHF RFID в диапазоне частот 860–960 МГц, который обеспечивает оптимальную дальность считывания и возможности передачи данных в промышленных условиях. Соответствие международным стандартам, таким как EPC Gen2 и ISO 18000-6C, гарантирует, что закодированные метки могут считываться различными RFID-считывателями на всех этапах цепочки поставок.

Требования к обеспечению качества в производственных условиях требуют, чтобы машины для маркировки RFID поддерживали стабильную производительность в сложных эксплуатационных условиях. Эти системы должны выдерживать колебания температуры, изменения влажности и электромагнитные помехи, продолжая обеспечивать точные результаты маркировки. Производителям следует убедиться, что выбранная ими машина для маркировки RFID соответствует соответствующим отраслевым сертификатам и нормативным требованиям, специфичным для их рабочей среды и географического расположения.

Планирование и оценка перед интеграцией

Анализ производственной линии

Успешная интеграция машины для нанесения RFID-меток начинается с всестороннего анализа существующих конфигураций производственной линии и схем рабочих процессов. Инженеры-технологи должны оценить текущие системы конвейеров, механизмы обработки продукции и процессы упаковки, чтобы определить оптимальные места установки оборудования для нанесения RFID-меток. Эта оценка включает измерение доступного пространства, выявление требований к электропитанию и анализ скорости потока продукции, чтобы обеспечить эффективную работу машины для нанесения RFID-меток в рамках существующих ограничений.

Анализ производственной линии также включает изучение характеристик продукции, таких как материалы, размеры и форматы упаковки, чтобы обеспечить совместимость с процессами маркировки RFID. Разные типы продукции могут требовать специфических стратегий размещения меток и параметров кодирования для достижения оптимальной производительности считывания на всех этапах цепочки поставок. Руководители заводов должны учитывать, как машина для нанесения RFID-меток будет взаимодействовать с последующими процессами, включая упаковку, паллетирование и отгрузку.

Требования к инфраструктуре

Для внедрения машины для нанесения RFID-этикеток требуется соответствующая инфраструктурная поддержка, включая электропитание, сжатый воздух и сетевое подключение, чтобы обеспечить бесшовную интеграцию с системами управления производственными процессами. Объекты должны обеспечивать достаточную мощность для поддержки непрерывной работы, а также иметь надлежащие системы электрической защиты и заземления. Сетевая инфраструктура должна поддерживать передачу данных в реальном времени между машиной для нанесения RFID-этикеток и центральными системами управления без возникновения узких мест в связи.

К физической инфраструктуре предъявляются требования, включающие достаточную вентиляцию, контроль температуры и доступ для технического обслуживания в зоне установки машины для RFID-маркировки. На производственных объектах зачастую требуются специальные крепёжные кронштейны, защитные ограждения и монтажные компоненты для правильного размещения оборудования в существующей конфигурации производственной линии. Такие факторы окружающей среды, как пыль, воздействие химикатов и вибрация, могут потребовать дополнительных защитных мер, обеспечивающих надёжную долгосрочную работу.

Процесс интеграции и внедрение

Этапы механической интеграции

Механическая интеграция RFID маркировочная машина требует точной согласованности с конвейерными системами и оборудованием для перемещения продукции, чтобы обеспечить правильное размещение этикеток и постоянную скорость обработки. Монтажники должны тщательно устанавливать машину с учётом различных типов продукции, сохраняя при этом необходимые зазоры для доступа при техническом обслуживании. Механические регулировки могут включать изменение высоты конвейера, установку направляющих реек и позиционирование датчиков для оптимизации обнаружения продукции и точности нанесения этикеток.

Синхронизация с существующим производственным оборудованием требует тщательной координации временных последовательностей и управляющих сигналов во избежание заторов продукции или ошибок маркировки. Машина для нанесения RFID-этикеток должна эффективно взаимодействовать с вышестоящим и нижестоящим оборудованием через программируемые логические контроллеры или промышленные сети связи. Процедуры испытаний должны подтверждать правильность механической работы в различных производственных условиях, включая различные размеры продукции, скорости и требования к ориентации.

Конфигурация и тестирование программного обеспечения

Конфигурирование программного обеспечения является критически важным этапом интеграции машины для нанесения RFID-меток, требующим детальной настройки параметров кодирования, форматов этикеток и коммуникационных протоколов. Администраторы системы должны настроить подключения к базе данных, установить правила проверки данных и реализовать процедуры обработки ошибок для обеспечения надежной работы. Интерфейс программного обеспечения должен предоставлять операторам интуитивно понятные средства контроля состояния системы, изменения параметров и реагирования на эксплуатационные оповещения.

Комплексные протоколы тестирования подтверждают, что машина для нанесения RFID-меток корректно кодирует данные меток, наносит этикетки с правильным позиционированием и успешно взаимодействует с корпоративными системами. Сценарии тестирования должны включать различные типы продукции, скорости производства и ситуации, связанные с обработкой исключений, чтобы проверить производительность системы в реальных условиях эксплуатации. Показатели производительности, такие как точность нанесения этикеток, скорость обработки и время безотказной работы системы, должны фиксироваться на этапах тестирования для установления базовых эксплуатационных параметров.

Оптимизация эксплуатации и техническое обслуживание

Системы мониторинга производительности

Постоянный контроль производительности машины для нанесения RFID-меток обеспечивает оптимальную продуктивность и раннее выявление потенциальных проблем, которые могут повлиять на эффективность производства. Современные системы оснащены сложными диагностическими возможностями, отслеживающими ключевые показатели эффективности, включая точность нанесения меток, уровень успешного кодирования и состояние механических компонентов. Панели мониторинга в реальном времени дают операторам немедленный обзор состояния системы, а также формируют исторические данные для анализа тенденций и планирования прогнозирующего технического обслуживания.

Интеграция с системами управления производственными процессами позволяет всесторонне отслеживать производительность машины для маркировки RFID-метками в контексте общей эффективности производственной линии. Автоматизированные системы оповещения уведомляют операторов и персонал по техническому обслуживанию, когда параметры производительности выходят за допустимые пределы или приближается срок планового технического обслуживания. Такой проактивный подход минимизирует незапланированные простои и обеспечивает стабильное качество маркировки на протяжении всего производственного цикла.

Протоколы технического обслуживания и передовые практики

Разработка комплексных протоколов технического обслуживания обеспечивает надежную долгосрочную работу установок машины для маркировки RFID-метками и минимизирует риск неожиданных сбоев, способных нарушить производственный график. Регулярные работы по техническому обслуживанию включают очистку печатающих головок, замену расходных компонентов, калибровку датчиков и обновление программных конфигураций. Техники по обслуживанию должны соблюдать процедуры, указанные производителем, и документировать все выполненные работы для соблюдения условий гарантии и ведения истории производительности.

Программы профилактического обслуживания должны включать регулярную проверку механических компонентов, электрических соединений и коммуникационных интерфейсов для выявления потенциальных проблем до того, как они повлияют на производственные операции. Управление запасами запасных частей обеспечивает наличие критически важных компонентов, одновременно минимизируя расходы на хранение и риски устаревания. Программы обучения персонала по техническому обслуживанию должны охватывать как стандартные процедуры обслуживания, так и передовые методы диагностики, специфичные для технологии машин маркировки RFID.

Контроль качества и проверка

Системы проверки этикеток

Меры контроля качества для операций с машиной нанесения RFID-меток должны включать комплексные системы проверки этикеток, которые подтверждают как визуальный вид, так и целостность электронных данных. Интегрированные системы технического зрения могут проверять точность размещения этикеток, качество печати и читаемость штрих-кодов, в то время как считыватели RFID-проверки подтверждают успешное кодирование данных и работоспособность метки. Эти процессы проверки обеспечивают немедленную обратную связь о качестве маркировки и позволяют автоматически отбраковывать дефектные изделия до их поступления на последующие этапы производства.

Методы статистического контроля качества помогают выявлять тенденции и закономерности в работе машин для нанесения RFID-меток, которые могут указывать на возникающие проблемы или возможности для улучшения процесса. Показатели качества должны включать как количественные измерения, например точность позиционирования, так и качественные оценки, включая сцепление этикеток и их долговечность. Регулярные проверки качества подтверждают соответствие техническим условиям заказчика и нормативным требованиям, а также обеспечивают сбор данных для инициатив по постоянному совершенствованию.

Отслеживаемость и Документация

Комплексные системы прослеживаемости, обеспечиваемые интеграцией машин для нанесения RFID-этикеток, предоставляют подробные записи об истории продукции — от сырья до отгрузки готовой продукции. Электронная документация устраняет ошибки, связанные с ручным ведением записей, и обеспечивает мгновенный доступ к данным производства для расследований качества, процедур отзыва и отчетности в целях соблюдения нормативных требований. Интеграция с системами планирования ресурсов предприятия гарантирует согласованность между физической идентификацией продукции и цифровыми записями на всех этапах цепочки поставок.

Протоколы документирования должны устанавливать четкие процедуры резервного копирования данных, управления архивами и восстановления системы для защиты критически важной производственной информации. Регулярная проверка точности данных прослеживаемости обеспечивает надежную идентификацию продукции на протяжении всего эксплуатационного срока работы систем маркировки RFID-этикетками. Журналы аудита должны фиксировать все изменения в системе, корректировки параметров и виды технического обслуживания для соответствия требованиям системы управления качеством и нормативным обязательствам.

Часто задаваемые вопросы

Какие факторы определяют оптимальное место установки машины для RFID-маркировки на производственной линии

Оптимальное место размещения машины для нанесения RFID-меток зависит от нескольких ключевых факторов, включая стабильность ориентации продукции, доступность конвейера и требования к интеграции с существующим оборудованием. Машина должна быть установлена в месте, где продукция сохраняет постоянное положение и скорость, как правило, после формовки или упаковочных процессов, но до окончательной герметизации. Необходимо обеспечить достаточный зазор для обслуживания, надлежащую вентиляцию и защиту от воздействия внешних неблагоприятных факторов. Место должно также обеспечивать подключение к электропитанию, сжатому воздуху и сетевым коммуникациям, а также предусматривать возможность будущего расширения или модификаций.

Сколько времени обычно требуется для полной интеграции машины для нанесения RFID-меток в существующую производственную линию

Полная интеграция машины для нанесения RFID-меток, как правило, занимает от 2 до 4 недель в зависимости от сложности производственной линии и существующей инфраструктуры. Этот срок включает механическую установку, электрические подключения, настройку программного обеспечения, процедуры тестирования и обучение операторов. Простые установки с минимальной настройкой могут быть завершены за 1–2 недели, тогда как сложные интеграции, требующие разработки специальных интерфейсов, расширенного тестирования или специализированных систем безопасности, могут занять от 6 до 8 недель. Этапы предварительного планирования, включая обследование объекта, определение технических характеристик оборудования и подготовку инфраструктуры, могут значительно сократить фактическое время установки.

С какими наиболее распространенными трудностями сталкиваются при интеграции машин для нанесения RFID-меток

Общие проблемы интеграции включают сбои синхронизации с существующими конвейерными системами, проблемы совместимости программного обеспечения с корпоративными системами и влияние внешних факторов на работу RFID-меток. Проблемы механического выравнивания могут возникать при обработке изделий различных размеров или при ограниченном пространстве, не позволяющем оптимально разместить оборудование. Проблемы сетевого подключения могут появиться при интеграции со старыми системами управления производственными процессами, не поддерживающими современные протоколы связи. Внешние факторы, такие как электромагнитные помехи, колебания температуры или воздействие химикатов, могут сказаться как на надежности оборудования, так и на считываемости меток, что требует дополнительных защитных мер или использования специализированных компонентов.

Как производители могут обеспечить оптимальную производительность и долгий срок службы своих инвестиций в RFID-оборудование для маркировки

Для обеспечения оптимальной производительности и долговечности необходимо внедрение комплексных программ профилактического обслуживания, включающих регулярную очистку, калибровку и замену компонентов в соответствии с техническими требованиями производителя. Организация соответствующих программ обучения операторов гарантирует правильную эксплуатацию оборудования и минимизирует ошибки пользователей или повреждения техники. Контроль условий окружающей среды, включая фильтрацию пыли, регулирование температуры и подавление вибраций, защищает чувствительные компоненты от преждевременного износа. Регулярные обновления программного обеспечения и установка исправлений безопасности обеспечивают надежность системы и защиту от киберугроз. Системы мониторинга производительности позволяют своевременно выявлять потенциальные проблемы, а ведение подробных сервисных записей способствует соблюдению условий гарантии и упрощает устранение неисправностей.

Рекомендуемые продукты

Горячие новости

-

Отражать культурное значение печатного станка в сохранении и распространении знаний

2023-12-08

-

Роль печатного станка в мировой экономике

2023-12-08

-

Влияние на окружающую среду: анализ экологического следа полиграфической промышленности

2023-12-08

-

Граница печати: 3D-печать и ее промышленный ренессанс

2023-12-08

-

Эволюция и влияние печатного станка

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY