Какие факторы интеграции влияют на закупку машин визуального контроля?

Промышленные предприятия по всему миру испытывают беспрецедентный спрос на системы точного контроля качества, и технологии машин визуального контроля возглавляют эту трансформацию. Эти сложные системы произвели революцию в подходах производителей к обеспечению качества, объединив передовые возможности визуализации с искусственным интеллектом для достижения непревзойдённой точности инспекции. Закупка машины визуального контроля представляет собой стратегическую инвестицию, которая может существенно повлиять на эффективность производства, сократить отходы и повысить общее качество продукции в различных производственных средах.

Промышленная автоматизация достигла новых высот благодаря интеграции интеллектуальных систем контроля, способных выявлять микроскопические дефекты, отклонения в размерах и поверхностные неоднородности, которые невозможно было бы стабильно обнаруживать человеку-оператору. Современная машина визуального контроля объединяет несколько технологий датчиков, камеры высокого разрешения и сложные алгоритмы для обеспечения контроля качества в режиме реального времени на всех этапах производственного процесса. Компаниям, инвестирующим в такие системы, необходимо тщательно оценить множество факторов интеграции, чтобы обеспечить оптимальную производительность и окупаемость вложений.

Технические требования к инфраструктуре

Оценка совместимости оборудования

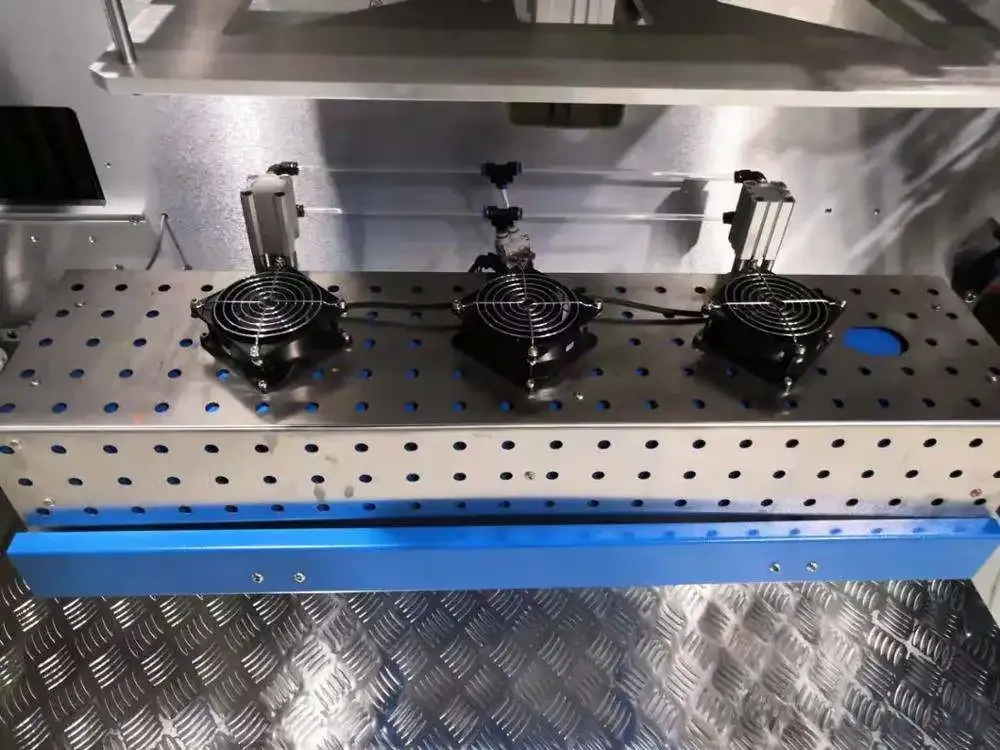

Успешная интеграция машины визуального контроля начинается с комплексной оценки существующего производственного оборудования и возможностей инфраструктуры. Производственные предприятия должны оценить свои текущие конвейерные системы, условия освещения и доступные места для монтажа, чтобы определить совместимость с новым оборудованием для инспекции. Габаритные размеры и весовые характеристики машины визуального контроля должны соответствовать существующей конфигурации производственной линии, чтобы избежать дорогостоящих модификаций или перебоев в текущих операциях.

Требования к электропитанию представляют собой еще один важный аспект, поскольку современные системы контроля зачастую требуют стабильного электропитания с определенными характеристиками напряжения и силы тока. Объекты должны проверить, способна ли их электрическая инфраструктура выдержать дополнительную нагрузку и при этом обеспечивать стабильное качество электроэнергии, чтобы избежать помех чувствительным алгоритмам обнаружения. Экологические факторы, такие как температура, влажность и уровень вибраций в месте установки, напрямую влияют на производительность и срок службы точного оборудования для инспекции.

Сетевая и коммуникационная инфраструктура

Современные системы визуального контроля требуют надежного сетевого подключения для обмена данными с системами управления производственными процессами, базами данных управления качеством и платформами удаленного мониторинга. Необходимо оценить подключение по Ethernet, беспроводные протоколы и промышленные стандарты связи, чтобы обеспечить бесперебойную интеграцию с существующими заводскими сетями. Полоса пропускания, необходимая для передачи изображений высокого разрешения и данных о качестве в реальном времени, требует тщательного планирования сетевой емкости.

Вопросы безопасности данных становятся первостепенными при подключении систем контроля к более широким сетям завода или облачным аналитическим платформам. Производителям необходимо внедрять соответствующие меры кибербезопасности, включая брандмауэры, протоколы шифрования и средства контроля доступа, чтобы защитить конфиденциальные производственные данные и предотвратить несанкционированный доступ к критически важным системам контроля качества. Резервирование сети и резервные каналы связи обеспечивают непрерывную работу даже в случае отказа основной сети.

Интеграция программного обеспечения и управление данными

Совместимость с системой управления производственными процессами

Бесшовная интеграция визуальной системы обнаружения с существующими системами управления производственными процессами требует тщательной оценки совместимости программного обеспечения и протоколов обмена данными. Современные системы контроля генерируют огромные объемы данных о качестве, которые необходимо эффективно обрабатывать, хранить и анализировать для получения практических рекомендаций по оптимизации производства. Интерфейсы прикладного программирования и стандартизированные протоколы связи обеспечивают бесперебойную передачу данных между оборудованием для инспекции и системами управления заводом.

Возможности интеграции баз данных определяют, насколько эффективно данные контроля качества могут быть включены в существующие системы управления качеством и платформы прослеживаемости. Визуальная система обнаружения должна быть способна связывать результаты проверки с конкретными партиями продукции, серийными номерами и временными метками производства для ведения полных записей о качестве. Синхронизация данных в реальном времени обеспечивает немедленное выявление проблем с качеством и информирование соответствующего производственного персонала.

Аналитические и отчетные возможности

Современные возможности аналитики, встроенные в системы визуальных детекторов, обеспечивают производителям беспрецедентную прозрачность тенденций качества продукции и вариаций технологических процессов. Функции статистического контроля процессов позволяют автоматически выявлять отклонения в качестве и получать оповещения о прогнозируемом техническом обслуживании на основе паттернов результатов инспекции. Система должна быть способна генерировать настраиваемые отчеты, соответствующие существующим требованиям к документированию качества и нормативным стандартам.

Интеграция с платформами бизнес-аналитики позволяет объединять данные о качестве с визуальной системы обнаружения с другими производственными показателями для всестороннего анализа эффективности. Интерфейсы панелей мониторинга обеспечивают оперативный контроль ключевых показателей качества, тенденций брака и метрик производительности. Возможности анализа исторических данных способствуют инициативам по непрерывному совершенствованию и помогают выявлять коренные причины проблем с качеством в различных производственных параметрах.

Соображения по операционной интеграции

Интеграция рабочих процессов и оптимизация технологий

Успешное развертывание машинное устройство визуального контроля требует тщательного анализа существующих производственных процессов и процедур контроля качества. Система осмотра должна быть установлена стратегически в линии производства для максимизации эффективности обнаружения при минимальном влиянии на производительность. Временные аспекты включают время цикла проверки, требования к обращению с продукцией и интеграцию с существующими механизмами сортировки или отбраковки.

Требования к обучению операторов должны быть оценены, чтобы персонал мог эффективно эксплуатировать и обслуживать новое оборудование для инспекции. Интерфейс машины визуального обнаружения должен быть интуитивно понятным и соответствовать уровню навыков операторов, чтобы минимизировать период обучения и снизить риск операционных ошибок. Стандартные операционные процедуры необходимо обновить, включив в них новые протоколы контроля качества и параметры инспекции.

Обслуживание и интеграция поддержки

Графики профилактического обслуживания для машины визуального контроля должны быть интегрированы с существующими программами технического обслуживания объекта для обеспечения оптимальной производительности системы и минимизации незапланированных простоев. Система контроля должна предоставлять предупреждения о прогнозируемом техническом обслуживании и диагностические возможности, согласованные с системами управления техническим обслуживанием на предприятии. Необходимо оценить требования к запасным частям и возможности поддержки поставщиков для обеспечения долгосрочной эксплуатационной надежности.

Возможности удаленной диагностики позволяют производителям оборудования и сервисным провайдерам отслеживать работу системы и оказывать оперативную поддержку при возникновении проблем. Машина визуального контроля должна иметь комплексные функции регистрации событий и диагностики, которые обеспечивают быстрое устранение неисправностей и минимизируют перебои в производстве. Условия соглашений об уровне обслуживания и обязательства по времени реагирования должны соответствовать производственным требованиям и степени критичности контроля качества.

Стандарты качества и соответствие нормативным требованиям

Отраслевые требования к качеству

Различные отрасли машиностроения имеют уникальные стандарты качества и нормативные требования, которые необходимо учитывать при внедрении системы визуального контроля. Производители автомобилей должны соблюдать стандарты IATF 16949, тогда как фармацевтические компании обязаны соответствовать требованиям FDA к валидации контрольного оборудования. Система инспекции должна быть способна документировать и подтверждать свою производительность в соответствии с соответствующими отраслевыми стандартами и нормативными руководствами.

Процедуры калибровки и проверки машины визуального контроля должны соответствовать существующим требованиям системы управления качеством и стандартам измерений. Система должна обеспечивать автоматизированные функции проверки калибровки и вести подробные записи о деятельности по валидации производительности. Требования к прослеживаемости могут предусматривать определенные сроки хранения данных и форматы документации, которые должны поддерживаться контрольным оборудованием.

Требования к документации и валидации

К установке машины визуального контроля должны прилагаться полные комплекты документации, включая подробные технические характеристики, эксплуатационные процедуры и протоколы валидации. Деятельность по квалификации установки, квалификации эксплуатации и квалификации производительности должна планироваться и выполняться в соответствии с передовыми отраслевыми практиками и регуляторными требованиями. Система должна вести подробные журналы аудита и электронные записи, соответствующие действующим стандартам целостности данных.

Должны быть установлены процедуры управления изменениями для контроля обновлений программного обеспечения, изменений параметров и конфигураций системы машины визуального контроля. Процедуры управления версиями и резервного копирования обеспечивают возможность восстановления конфигураций системы в случае сбоев или несанкционированных изменений. Регулярные обзоры производительности и мероприятия по повторной валидации системы должны планироваться для обеспечения соответствия стандартам качества на протяжении всего жизненного цикла оборудования.

Анализ соотношения цена-качество и рассмотрение показателя ROI

Оценка совокупной стоимости владения

При принятии решений о закупке машины визуального контроля необходимо учитывать совокупную стоимость владения, выходящую за рамки первоначальной стоимости оборудования. Затраты на внедрение включают установку, интеграцию, обучение и процедуры валидации, которые могут существенно повлиять на общие инвестиции. Текущие эксплуатационные расходы включают обслуживание, расходные материалы, программные лицензии и периодическую калибровку, которые необходимо учитывать при долгосрочном планировании бюджета.

Потребление энергии и затраты на модификацию помещений должны оцениваться как часть комплексного анализа затрат. Для машины визуального контроля может потребоваться специальное освещение, системы контроля окружающей среды или конструктивные изменения, увеличивающие общую стоимость внедрения. В экономическую оценку также необходимо включить альтернативные издержки, связанные с простоем производства во время установки и пуско-наладочных работ.

Показатели окупаемости инвестиций

Количественно измеримые преимущества от внедрения машины визуального контроля включают снижение уровня брака, уменьшение количества жалоб от клиентов и повышение эффективности производства. Снижение затрат на качество за счёт раннего выявления и предотвращения дефектов позволяет достичь значительной экономии по сравнению с последствиями возникновения проблем на последующих этапах и возвратами со стороны клиентов. Система контроля также позволяет сократить расходы на ручной осмотр и повысить стабильность процедур контроля качества.

Повышение производительности обусловлено возможностями автоматизированного контроля, который может работать непрерывно без усталости и нестабильности, характерных для ручных методов инспекции. Машина визуального контроля способна обрабатывать продукцию с более высокой скоростью, сохраняя при этом превосходную точность обнаружения, что потенциально увеличивает общий объём производства. Защита бренда и рост удовлетворённости клиентов обеспечивают дополнительные нематериальные преимущества, способствующие долгосрочному успеху бизнеса.

Критерии выбора поставщиков и соображения партнерства

Оценка возможностей поставщика

Выбор подходящего поставщика для машины визуального контроля требует всесторонней оценки технических возможностей поставщика, его опыта в отрасли и инфраструктуры поддержки. Поставщик должен продемонстрировать наличие проверенного опыта работы с аналогичными приложениями и отраслевыми требованиями. Отзывы от существующих клиентов и кейсы предоставляют ценную информацию о качестве работы поставщика и уровне удовлетворенности клиентов.

Возможности технической поддержки, включая наличие местного сервисного присутствия, время реагирования и процедуры эскалации, должны соответствовать производственным требованиям и степени критичности качества. Поставщик должен обеспечить комплексные программы обучения для операторов, персонала по обслуживанию и инженеров по качеству. Политика обновления программного обеспечения и обязательства по долгосрочной поддержке продукции гарантируют стабильную работу системы на протяжении всего жизненного цикла оборудования.

Рамки партнерства и поддержки

Установление стратегического партнерства с поставщиком машин визуального контроля способствует постоянному сотрудничеству и инициативам по непрерывному совершенствованию. Совместные программы разработки могут позволить настройку алгоритмов проверки или конфигураций оборудования для оптимизации производительности в конкретных приложениях. Регулярные обзоры эффективности и сессии по оптимизации системы помогают максимизировать отдачу от инвестиций в оборудование для инспекции.

Соглашения об уровне обслуживания должны четко определять время реагирования, гарантии производительности и процедуры эскалации критических вопросов. Программы профилактического обслуживания и обязательства по наличию запасных частей обеспечивают минимальные перебои в производстве. Поставщик должен предоставлять подробную документацию и передачу знаний для обеспечения эффективной внутренней поддержки и возможностей устранения неисправностей.

Часто задаваемые вопросы

Какие факторы интеграции являются наиболее критичными при внедрении машины визуального контроля

Наиболее важными факторами интеграции являются совместимость технической инфраструктуры, возможности интеграции программного обеспечения, оптимизация рабочих процессов и требования к соблюдению нормативных актов. Производственные предприятия должны обеспечить, чтобы их существующие системы могли поддерживать новое контрольное оборудование, одновременно соответствуя отраслевым стандартам качества и эксплуатационным требованиям.

Как сетевая инфраструктура влияет на производительность машин визуального обнаружения

Сетевая инфраструктура напрямую влияет на скорость передачи данных, надежность системы и возможности интеграции с существующими производственными системами. Достаточная пропускная способность, меры сетевой безопасности и резервные каналы связи необходимы для оптимальной работы машин визуального обнаружения и бесперебойного обмена данными с системами управления качеством.

Какие текущие расходы следует учитывать при владении машиной визуального обнаружения

Текущие расходы включают регулярное техническое обслуживание, лицензирование программного обеспечения, калибровку, расходные материалы, потребление энергии и периодические обновления системы. Стоимость обучения нового персонала и возможные модификации помещений также следует учитывать при расчете общей стоимости владения для всестороннего планирования бюджета.

Как производители могут максимизировать рентабельность инвестиций в машины визуального контроля

Максимизация рентабельности инвестиций требует тщательного выбора системы на основе конкретных требований применения, всестороннего обучения операторов, регулярной оптимизации производительности и использования возможностей передовой аналитики. Производителям следует сосредоточиться на количественной оценке улучшений качества, роста производительности и сокращения затрат, а также установлении стратегических партнерских отношений с поставщиками оборудования для постоянной поддержки и оптимизации.

Рекомендуемые продукты

Горячие новости

-

Отражать культурное значение печатного станка в сохранении и распространении знаний

2023-12-08

-

Роль печатного станка в мировой экономике

2023-12-08

-

Влияние на окружающую среду: анализ экологического следа полиграфической промышленности

2023-12-08

-

Граница печати: 3D-печать и ее промышленный ренессанс

2023-12-08

-

Эволюция и влияние печатного станка

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY