Hur integrerar fabriker RFID-etiketteringsmaskiner i produktionslinjer?

Moderna tillverkningsanläggningar övergår alltmer till avancerade identifieringsteknologier för att effektivisera verksamheten och förbättra spårbarheten i hela sina produktionsprocesser. En RFID-etiketteringsmaskin utgör en avgörande komponent i denna digitala omvandling, vilket möjliggör automatiserad produktidentifiering och hantering av lager i realtid. Dessa sofistikerade system integreras sömlöst i befintliga produktionsmiljöer och ger tillverkare oöverträffad insyn i sina supply chain-operationer samtidigt som behovet av manuellt arbete minskar och mänskliga fel undviks.

Integrationen av RFID-teknik i tillverkningsarbetsflöden har omvandlat hur företag spårar produkter från råvaror till färdiga varor. Fabriksoperatörer inser att implementering av en RFID-etiketteringsmaskin kräver noggrann planering och samordning med befintlig produktionslinjeinfrastruktur. Denna integrationsprocess innefattar flera intressenter, inklusive produktionschefer, IT-specialister och utrustningstekniker som måste samarbeta för att säkerställa problemfri implementering utan att störa pågående verksamhet.

Förståelse av RFID-teknik i tillverkning

Huvudkomponenter och funktionalitet

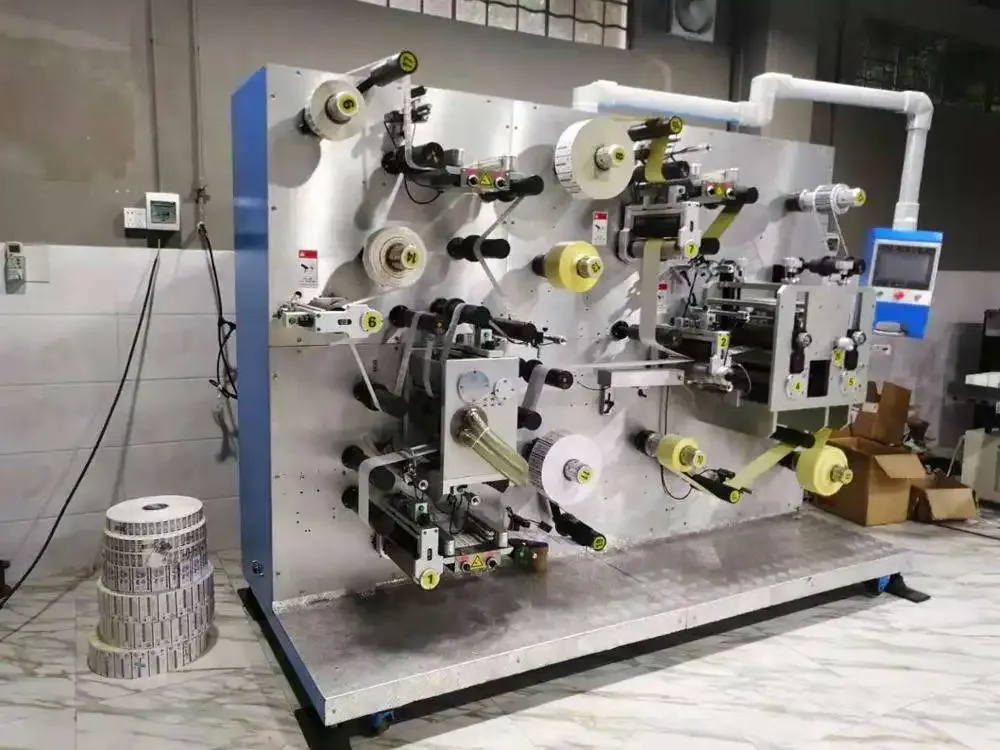

En RFID-ettiketteringsmaskin fungerar med hjälp av sofistikerad teknik för radiofrekvensidentifiering som möjliggör automatisk insamling och överföring av data utan krav på direkt siktlinje för skanning. Dessa maskiner innehåller flera komponenter, inklusive RFID-läsare, antenner, kodningsmoduler och mekanismer för etikettutfodring som fungerar i perfekt samordning. Systemet kan samtidigt skriva ut läsbar information för människor och koda digitala data till RFID-taggar, vilket skapar omfattande identifieringslösningar för tillverkade produkter.

Funktionen sträcker sig bortom enkla etiketteringsapplikationer, eftersom moderna RFID-etiketteringsmaskiner kan bearbeta flera dataformat och integreras med olika system för enterprise resource planning. Tillverkningsanläggningar drar nytta av möjligheten till insamling av realtidsdata som ger omedelbar insyn i produktionsmått, kvalitetskontrollparametrar och uppdateringar av lagersituationen. Detta omfattande tillvägagångssätt för produktidentifiering gör det möjligt för tillverkare att föra detaljerade register över varje enhet under hela produktionscykeln.

Teknikstandarder och efterlevnad

Industriella RFID-etiketteringsmaskiner måste följa etablerade frekvensstandarder och kommunikationsprotokoll för att säkerställa interoperabilitet mellan olika system och geografiska regioner. De flesta tillverkningsapplikationer använder UHF RFID-teknik som arbetar inom frekvensområdet 860–960 MHz, vilket ger optimal läsvidd och datatransmissionsförmåga i industriella miljöer. Efterlevnad av internationella standarder såsom EPC Gen2 och ISO 18000-6C säkerställer att kodade taggar kan läsas av olika RFID-läsare hela vägen genom leveranskedjan.

Krav på kvalitetssäkring i tillverkningsmiljöer innebär att RFID-etiketteringsmaskiner måste bibehålla konsekvent prestanda under svåra driftsförhållanden. Dessa system måste tåla temperatursvängningar, fuktvariationer och elektromagnetisk störning samtidigt som de fortsätter att leverera exakta etiketteringsresultat. Tillverkare bör verifiera att deras valda RFID-etiketteringsmaskin uppfyller relevanta branschcertifieringar och regelkrav som är specifika för deras driftsmiljö och geografiska plats.

Planering och bedömning före integration

Analys av produktionslinje

Framgångsrik integration av en RFID-etiketteringsmaskin börjar med en omfattande analys av befintliga produktionslinjekonfigurationer och arbetsflödesmönster. Tillverkningsingenjörer måste utvärdera nuvarande transportsystem, produkthanteringsmekanismer och förpakkningsprocesser för att fastställa optimala placeringar för RFID-etiketteringsutrustning. Denna bedömning inkluderar mätning av tillgängligt utrymme, identifiering av elkraftsbehov samt analys av produktflödeshastigheter för att säkerställa att RFID-etiketteringsmaskinen kan fungera effektivt inom befintliga begränsningar.

Analys av produktionslinjen innefattar också studier av produktkarakteristika såsom material, mått och förpackningsformat för att säkerställa kompatibilitet med RFID-etiketteringsprocesser. Olika produktyper kan kräva specifika strategier för märkesplacering och kodningsparametrar för att uppnå optimal läsprestanda i hela leveranskedjan. Fabrikschefer måste överväga hur RFID-etiketteringsmaskinen kommer att samverka med efterföljande processer inklusive förpackning, pallatisering och fraktoperationer.

Infrastrukturkrav

Att implementera en RFID-etiketteringsmaskin kräver tillräcklig infrastruktur, inklusive elkraft, tryckluft och nätverksanslutning för att möjliggöra sömlös integration med tillverkningsexekveringssystem. Anläggningar måste säkerställa tillräcklig elkraftkapacitet för kontinuerlig drift samt tillhandahålla lämpliga elektriska skydds- och jordningssystem. Nätverksinfrastrukturen bör stödja realtidsdataöverföring mellan RFID-etiketteringsmaskinen och centrala managessystem utan att skapa kommunikationsflaskhalsar.

Fysiska infrastrukturöverväganden inkluderar tillräcklig ventilation, temperaturreglering och underhållstillgång runt området för installation av RFID-etiketteringsmaskinen. Tillverkningsanläggningar kräver ofta anpassade fästbracketar, säkerhetsinneslutningar och integrationshårdvara för att korrekt placera utrustningen inom befintliga produktionslinje-layouter. Miljöfaktorer såsom dammkontroll, kemisk påverkan och vibrationsdämpning kan kräva ytterligare skyddsåtgärder för att säkerställa tillförlitlig drift på lång sikt.

Integrationsprocess och implementering

Mekaniska integrationssteg

Den mekaniska integrationen av en RFID-märkningsmaskin kräver exakt justering mot transportbänder och produkthanteringsutrustning för att säkerställa korrekt etikettplacering och konsekventa bearbetningshastigheter. Installatörer måste noggrant placera maskinen för att hantera variationer i produkter samtidigt som tillräckliga utrymmen för underhåll bevaras. Mekaniska justeringar kan inkludera ändringar av transportbandshöjd, installation av guideleder och positionering av sensorer för att optimera produktdetektering och etiketteringsnoggrannhet.

Synkronisering med befintlig produktionsutrustning kräver noggrann koordinering av tidssekvenser och styr-signaler för att förhindra produktsammanblandningar eller etiketteringsfel. RFID-etiketteringsmaskinen måste kommunicera effektivt med föregående och efterföljande utrustning via programmerbara logikstyrningar eller industriella kommunikationsnätverk. Testförfaranden bör verifiera korrekt mekanisk funktion under olika produktionsscenarier, inklusive olika produktdimensioner, hastigheter och orienteringskrav.

Programvarukonfiguration och testning

Programvarukonfiguration utgör en avgörande fas i integrationen av RFID-ettiketteringsmaskiner och kräver detaljerad inställning av kodningsparametrar, etikettformat och kommunikationsprotokoll. Systemadministratörer måste konfigurera databasanslutningar, etablera regler för datavalidering och implementera procedurer för felhantering för att säkerställa tillförlitlig drift. Programvarugränssnittet bör ge operatörer intuitiva kontroller för att övervaka systemstatus, justera parametrar och hantera driftslarm.

Omfattande testprotokoll verifierar att RFID-etiketteringsmaskinen korrekt kodar taggdata, applicerar etiketter med rätt positionering och kommunicerar framgångsrikt med enterprise-system. Testscenarier bör inkludera olika produkttyper, produktionshastigheter och hantering av undantag för att validera systemprestanda under verkliga driftsförhållanden. Prestationsmått såsom etiketteringsnoggrannhet, genomströmning och systemets driftstid bör dokumenteras under testfaserna för att fastställa grundläggande driftparametrar.

Driftsoptimering och underhåll

Prestandövervakningssystem

Kontinuerlig övervakning av prestanda för RFID-etiketteringsmaskiner säkerställer optimal produktivitet och tidig identifiering av potentiella problem som kan påverka produktionseffektiviteten. Moderna system innehåller sofistikerade diagnostikfunktioner som spårar nyckelindikatorer såsom etikettanslagningsnoggrannhet, kodningslyckandegrader och status för mekaniska komponenter. Övervakningsinstrumentpaneler i realtid ger operatörer omedelbar insyn i systemprestanda samtidigt som de genererar historiska data för trendanalys och planering av prediktiv underhållsinsats.

Integration med tillverkningsexekveringssystem möjliggör omfattande spårning av prestanda för RFID-etiketteringsmaskiner inom den bredare kontexten av produktionslinjens effektivitet. Automatiserade varningssystem notifierar operatörer och underhållspersonal när prestandaparametrar överskrider acceptabla trösklar eller när planerade underhållsintervall närmar sig. Denna proaktiva ansats minimerar oplanerat stopp samtidigt som konsekvent etiketteringskvalitet säkerställs under hela produktionen.

Underhållsprotokoll och bästa praxis

Att införa omfattande underhållsprotokoll säkerställer tillförlitlig långsiktig drift av installationer av RFID-etiketteringsmaskiner samtidigt som oväntade haverier som kan störa produktionsplaner minimeras. Regelbundna underhållsuppgifter inkluderar rengöring av skrivhuvuden, utbyte av förbrukningsdelar, kalibrering av sensorer och uppdatering av programvarukonfigurationer. Underhållstekniker bör följa tillverkarspecifika procedurer och dokumentera alla serviceaktiviteter för att bibehålla garantiframkomlighet och prestandahistorik.

Förebyggande underhållsprogram bör inkludera regelbunden kontroll av mekaniska komponenter, elektriska anslutningar och kommunikationsgränssnitt för att identifiera potentiella problem innan de påverkar produktionsoperationer. Hantering av reservdelslager säkerställer tillgänglighet av kritiska komponenter samtidigt som lagringskostnader och risker för förlorad användbarhet minimeras. Utbildningsprogram för underhållspersonal bör omfatta både rutinmässiga underhållsförfaranden och avancerade felsökningsmetoder specifika för RFID-etiketteringsteknologi.

Kvalitetskontroll och validering

Etikettverifikationssystem

Kvalitetskontrollåtgärder för RFID-etiketteringsmaskiners drift måste inkludera omfattande etikettverifikationssystem som verifierar både visuell utseende och elektronisk dataintegritet. Integrerade visionssystem kan kontrollera etikettplaceringsnoggrannhet, tryckkvalitet och streckkodsläsbarhet, medan RFID-verifieringsläsare bekräftar lyckad datakodning och taggfunktion. Dessa verifieringsprocesser ger omedelbar feedback om etiketteringskvaliteten och möjliggör automatisk avvisning av defekta produkter innan de går vidare till efterföljande produktionssteg.

Metoder för statistisk kvalitetskontroll hjälper till att identifiera trender och mönster i prestanda hos RFID-etiketteringsmaskiner, vilket kan indikera påkommande problem eller möjligheter till processförbättringar. Kvalitetsmått bör omfatta både kvantitativa mätningar såsom positionsnoggrannhet och kvalitativa bedömningar inklusive etiketthäftning och hållbarhet. Regelbundna kvalitetsgranskningar verifierar efterlevnad av kundspecifikationer och regulatoriska krav samtidigt som de ger data för initiativ till kontinuerlig förbättring.

Spårbarhet och Dokumentation

Omfattande spårbarhetssystem möjliggjorda genom integrering av RFID-etiketteringsmaskiner tillhandahåller detaljerade register över produktens historia från råmaterial till leverans av färdiga varor. Elektronisk dokumentation eliminerar fel i manuell registrering och ger samtidigt omedelbar åtkomst till produktionsdata för kvalitetsutredningar, återkallelseförfaranden och rapportering för myndighetskrav. Integration med enterprise resource planning-system (ERP) säkerställer konsekvens mellan fysisk produktidentifiering och digitala register hela vägen genom värdekedjan.

Dokumentationsprotokoll bör etablera tydliga förfaranden för datasäkerhetskopiering, arkivhantering och systemåterställning för att skydda kritisk produktionsinformation. Regelbunden validering av spårbarhetsdata säkerställer att RFID-etiketteringsmaskinsystem fortsättningsvis tillhandahåller tillförlitlig produktidentifiering under hela sin driftslevnadscykel. Granskningsspår bör spåra alla systemändringar, parameterändringar och underhållsaktiviteter för att stödja kraven på kvalitetsledningssystem och överensstämmelse med regleringskrav.

Vanliga frågor

Vilka faktorer avgör den optimala placeringsplatsen för en RFID-etiketteringsmaskin i en produktionslinje

Den optimala placeringen för en RFID-etiketteringsmaskin beror på flera avgörande faktorer, inklusive produktorienteringsstabilitet, tillgång till transportband och integrationskrav med befintlig utrustning. Maskinen bör placeras där produkterna har konsekvent positionering och hastighet, vanligtvis efter formnings- eller förpackningsprocesser men före slutliga förseglingsoperationer. Tillräckligt med frihöjd för underhållstillgång, adekvat ventilation och skydd mot miljöpåverkan är väsentliga överväganden. Platsen måste också kunna hantera nödvändiga anslutningar för el, komprimerad luft och nätverkskommunikation samt möjliggöra framtida utbyggnad eller modifieringar.

Hur lång tid tar det vanligtvis att fullt integrera en RFID-etiketteringsmaskin i en befintlig produktionslinje

Fullständig integration av en RFID-etiketteringsmaskin kräver vanligtvis 2–4 veckor beroende på produktionslinjens komplexitet och befintlig infrastruktur. Denna tidsram inkluderar mekanisk installation, elektriska anslutningar, mjukvarukonfiguration, testförfaranden och operatörsutbildning. Enkel installation med minimal anpassning kan slutföras inom 1–2 veckor, medan komplexa integrationer som kräver anpassade gränssnitt, omfattande testning eller specialiserade säkerhetssystem kan ta 6–8 veckor. Förberedande faser såsom platsbesiktningar, utrustningsspecifikation och infrastrukturförberedelser kan avsevärt minska den faktiska installationsperioden.

Vilka är de vanligaste utmaningarna vid integration av RFID-etiketteringsmaskiner

Vanliga integrationsutmaningar inkluderar synkroniseringsproblem med befintliga transportsystem, programvarukompatibilitetsproblem med företagssystem och miljöfaktorer som påverkar RFID-taggens prestanda. Mekaniska justeringsproblem kan uppstå vid hantering av olika produktdimensioner eller när utrymmesbegränsningar hindrar optimal placering. Nätverksanslutningsproblem kan uppstå vid integration med äldre tillverkningsstyrningssystem som saknar moderna kommunikationsprotokoll. Miljöpåverkan såsom elektromagnetisk störning, temperatursvängningar eller kemisk påverkan kan påverka både utrustningens tillförlitlighet och taggens läsbarhet, vilket kräver ytterligare skyddsåtgärder eller specialkomponenter.

Hur kan tillverkare säkerställa optimal prestanda och längre livslängd för sin investering i RFID-etiketteringsmaskiner

För optimal prestanda och lång livslängd krävs omfattande förebyggande underhållsprogram som inkluderar regelbunden rengöring, kalibrering och utbyte av komponenter enligt tillverkarens specifikationer. Genom att etablera korrekta operatörsutbildningsprogram säkerställs rätt användning samtidigt som användarrelaterade fel eller skador på utrustningen minimeras. Miljökontroller såsom dammfiltrering, temperaturreglering och vibrationsdämpning skyddar känsliga komponenter mot förtidig slitage. Regelbundna programvaruuppdateringar och säkerhetspatchar bibehåller systemets tillförlitlighet och skyddar mot cybersäkerhot. Prestandaövervakningssystem ger tidig varning för potentiella problem, medan noggranna servicejournaler stöder efterlevnad av garantivillkor och underlättar felsökning.

Rekommenderade Produkter

Senaste Nytt

-

Reflektera över tryckpressens kulturella betydelse för att bevara och sprida kunskap

2023-12-08

-

Tryckpressens roll i den globala ekonomin

2023-12-08

-

Miljöeffekter: analys av tryckeriindustrins miljöpåverkan

2023-12-08

-

3D-tryck och dess industriella renässans

2023-12-08

-

Utvecklingen och effekterna av tryckpressen

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY