Vilka integrationsfaktorer påverkar inköp av visuella detekteringsmaskiner?

Tillverkningsindustrier världen över upplever en oöverträffad efterfrågan på precisionskontrollsystem, där tekniken för visuella detekteringsmaskiner leder denna omvandling. Dessa sofistikerade system har revolutionerat tillvägagångssättet för kvalitetssäkring inom tillverkning genom att kombinera avancerad bildbehandling med artificiell intelligens för att leverera oslagbar inspektionsnoggrannhet. Inköp av en visuell detekteringsmaskin utgör en strategisk investering som kan påverka produktionsprestanda avsevärt, minska slöseri och förbättra den totala produktkvaliteten i skilda tillverkningsmiljöer.

Industriell automatisering har nått nya höjder med integreringen av intelligenta inspektionssystem som kan upptäcka mikroskopiska defekter, dimensionsvariationer och ytojämnheter som skulle vara omöjliga för mänskliga operatörer att identifiera konsekvent. Den moderna visuella detektoranordningen inkorporerar flera sensorteknologier, högupplösta kameror och sofistikerade algoritmer för att tillhandahålla övervakning av kvalitet i realtid under hela produktionsprocesserna. Företag som investerar i dessa system måste noggrant utvärdera ett stort antal integrationsfaktorer för att säkerställa optimal prestanda och avkastning på investeringen.

Tekniska infrastrukturkrav

Utvärdering av hårdvarukompatibilitet

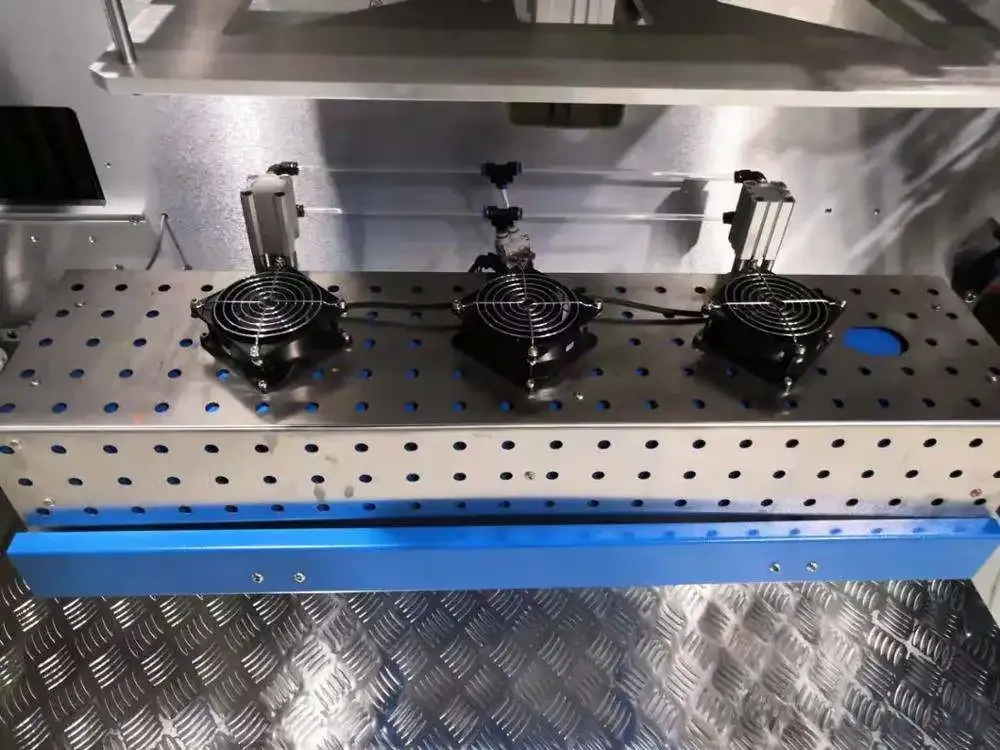

Framgångsrik integration av en visuell detekteringsmaskin börjar med en omfattande utvärdering av befintlig hårdvara och infrastrukturkapaciteter i produktionslinan. Tillverkningsanläggningar måste bedöma sina nuvarande transportsystem, belysningsförhållanden och tillgängliga monteringsytor för att fastställa kompatibilitet med ny inspektionsutrustning. De fysiska dimensionerna och viktspecifikationerna för den visuella detekteringsmaskinen måste stämma överens med befintliga konfigurationer i produktionslinan för att undvika kostsamma modifieringar eller störningar i pågående verksamhet.

Effektkrav utgör en annan avgörande aspekt, eftersom moderna inspektionssystem ofta kräver en stabil elförsörjning med specifika spännings- och strömomkretsegenskaper. Anläggningar måste verifiera att deras elinfrastruktur kan klara den extra belastningen samtidigt som de upprätthåller konsekvent strömkvalitet för att förhindra störningar i känsliga detekteringsalgoritmer. Miljöfaktorer såsom temperatur, fuktighet och vibrationsnivåer i installationsområdet påverkar direkt prestanda och livslängd hos precisionsinspektionsutrustning.

Nätverks- och anslutningsinfrastruktur

Modern system för visuell detektering kräver robust nätverksanslutning för att underlätta datautbyte med tillverkningsexekveringssystem, kvalitetsledningssystem och plattformar för fjärrövervakning. Ethernet-anslutningar, trådlösa protokoll och industriella kommunikationsstandarder måste utvärderas för att säkerställa sömlös integration med befintliga fabrikernät. Bandbreddskraven för överföring av högupplösta inspektionsbilder och realtidskvalitetsdata kräver noggrann planering av nätverkskapacitet.

Säkerhetsaspekter kring data blir av yttersta vikt när inspektionssystem kopplas till större fabriksnätverk eller molnbaserade analysplattformar. Tillverkare måste implementera lämpliga cybersäkerhetsåtgärder, inklusive brandväggar, krypteringsprotokoll och åtkomstkontroller, för att skydda känslig produktionsdata och förhindra obehörig åtkomst till kritiska kvalitetskontrollsystem. Nätverksredundans och säkerhetskopplade kommunikationsvägar säkerställer kontinuerlig drift även vid haveri i det primära nätverket.

Programvaruintegration och hantering av data

Kompatibilitet med Manufacturing Execution System

Den sömlösa integrationen av en visuell detekteringsmaskin med befintliga tillverkningsstyrningssystem kräver noggrann utvärdering av programvarukompatibilitet och protokoll för datautbyte. Moderna inspektionsystem genererar stora mängder kvalitetsdata som måste effektivt bearbetas, lagras och analyseras för att ge användbara insikter för produktionsoptimering. Applikationsprogrammeringsgränssnitt och standardiserade kommunikationsprotokoll underlättar smidig datatransfer mellan inspektionsutrustning och fabrikshanteringsystem.

Databasintegrationsförmåga avgör hur effektivt kvalitetskontrolldata kan integreras i befintliga kvalitetsstyrningssystem och spårbarhetsplattformar. Den visuella detekteringsmaskinen måste kunna koppla samman inspektionsresultat med specifika produktserier, serienummer och produktionsstämplar för att upprätthålla omfattande kvalitetsregister. Synkronisering av data i realtid säkerställer att kvalitetsproblem omedelbart markeras och kommuniceras till aktuell produktionpersonal.

Analys- och rapporteringsfunktioner

Avancerade analysfunktioner inbyggda i moderna visuella detekteringssystem ger tillverkare oöverträffad insyn i kvalitetstrender och processvariationer i produktionen. Funktioner för statistisk processtyrning möjliggör automatisk identifiering av kvalitetsdrift och förutsägande underhållsvarningar baserat på inspektionsprestandamönster. Systemet måste kunna generera anpassade rapporter som överensstämmer med befintliga krav på kvalitetsdokumentation och regleringskrav.

Integration med affärsintelligensplattformar gör att kvalitetsdata från den visuella detekteringmaskinen kan kombineras med andra produktionsmätvärden för omfattande prestandaanalys. Instrumentpanelgränssnitt ger realtidsinsyn i kvalitetsnyckeltal, defektrender och produktions-effektivitetsmått. Möjligheten att analysera historiska data stödjer kontinuerliga förbättringsinsatser och hjälper till att identifiera orsaker till kvalitetsproblem i olika produktionsparametrar.

Operativa integrationsöverväganden

Arbetsflödesintegration och processoptimering

Lyckad implementering av ett visuell detektionsmaskin kräver noggrann analys av befintliga produktionsarbetsflöden och kvalitetskontrollförfaranden. Inspektionsystemet måste placeras strategiskt inom produktionslinjen för att maximera detekteringseffektiviteten samtidigt som påverkan på produktionens kapacitet minimeras. Tidsmässiga aspekter inkluderar inspektionscykeltider, hantering av produkter samt integration med befintliga sortering- eller avvisningsmekanismer.

Krav på operatörsutbildning måste utvärderas för att säkerställa att produktionspersonalen effektivt kan driva och underhålla den nya inspektionsutrustningen. Gränssnittet för den visuella detekteringsmaskinen bör vara intuitivt och anpassat till befintliga operatörers kunskapsnivåer för att minimera inlärningskurvan och minska risken för driftrelaterade fel. Standarddriftsförfaranden måste uppdateras för att inkludera nya kvalitetskontrollprotokoll och inspektionsparametrar.

Underhåll och Supportintegration

Förebyggande underhållsscheman för den visuella detekteringsmaskinen måste integreras med befintliga anläggningsunderhållsprogram för att säkerställa optimal systemprestanda och minimera oplanerat stopp. Inspektionsystemet bör ge förutsägande underhållsvarningar och diagnostiska funktioner som är kompatibla med anläggningens underhållshanteringssystem. Krav på reservdelslager och leverantörens stödförmåga måste utvärderas för att säkerställa långsiktig driftsäkerhet.

Fjärrdiagnostik möjliggör för utrustningstillverkare och serviceleverantörer att övervaka systemprestanda och erbjuda proaktiv support när problem uppstår. Den visuella detekteringsmaskinen bör innehålla omfattande loggnings- och diagnostikfunktioner som underlättar snabb felsökning och minimerar produktionsstörningar. Serviceavtal och återkomsttid ska vara anpassade efter produktionskrav och kvalitetskontrollens kritikalitet.

Kvalitetsstandarder och följsamhet enligt regler

Kvalitetskrav specifika för branschen

Olika tillverkningsindustrier har unika kvalitetsstandarder och regleringskrav som måste beaktas vid implementering av ett visuellt detekteringssystem. Bilproducenter måste följa IATF 16949-standarder, medan läkemedelsföretag måste uppfylla FDA:s valideringskrav för inspektionsutrustning. Inspektionsystemet måste kunna dokumentera och verifiera sin prestanda enligt aktuella branschstandarder och regulatoriska riktlinjer.

Kalibrerings- och verifieringsförfaranden för den visuella detekteringsmaskinen måste överensstämma med befintliga krav på kvalitetsledningssystem och mätstandarder. Systemet bör erbjuda automatiserade funktioner för kalibreringsverifiering och bibehålla detaljerade register över prestandavalideringsaktiviteter. Spårbarhetskrav kan kräva specifika databevarandeperioder och dokumentationsformat som måste stödjas av inspektionsutrustningen.

Dokumentations- och verifieringskrav

Omfattande dokumentationspaket måste följa installationen av visuell detekteringsmaskin, inklusive detaljerade specifikationer, driftförfaranden och valideringsprotokoll. Installationsskicklighetsvalidering, driftskicklighetsvalidering och prestandaskicklighetsvalidering måste planeras och genomföras enligt branschens bästa praxis och regulatoriska krav. Systemet måste bibehålla detaljerade granskningsvägar och elektroniska register som överensstämmer med aktuella dataintegritetsstandarder.

Ändringskontrollförfaranden måste etableras för att hantera programvaruuppdateringar, parameterändringar och konfigurationsändringar i systemet för visuell detektering. Versionshantering och säkerhetskopieringsförfaranden säkerställer att systemkonfigurationer kan återställas vid haverier eller obehöriga ändringar. Regelbundna prestandagranskningar och systemomvalideringsaktiviteter måste schemaläggas för att upprätthålla efterlevnad av kvalitetsstandarder under hela utrustningens livscykel.

Kostnads-nytto-analys och ROI-överväganden

Utvärdering av totala ägar- och användarkostnaden

Inköpsbeslut för en visuell detekteringsmaskin måste ta hänsyn till den totala ägandekostnaden utöver den initiala utrustningskostnaden. Implementeringskostnader inkluderar installation, integration, utbildning och verifieringsaktiviteter som kan avsevärt påverka den totala investeringen. Pågående driftskostnader omfattar underhåll, förbrukningsmaterial, programvarulicenser och periodiska kalibreringskrav som måste beaktas i långsiktig budgetplanering.

Energiförbrukning och kostnader för anläggningsmodifieringar bör utvärderas som en del av den omfattande kostnadsanalysen. Den visuella detekteringsmaskinen kan kräva specialbelysning, miljökontroller eller strukturella modifieringar som ökar den totala implementeringskostnaden. Alternativkostnader kopplade till produktionsstillestånd under installation och igångsättning måste också beaktas i den ekonomiska utvärderingen.

Återvinning av Investering-metrik

Mätbara fördelar med att implementera en visuell detekteringsmaskin inkluderar minskade spillnivåer, färre kundreklamationer och förbättrad produktionseffektivitet. Kvalitetskostnadsminskningar genom tidig upptäckt och förebyggande av defekter kan generera betydande besparingar jämfört med kvalitetsproblem längre fram i processen och kundreturer. Inspektionsystemet kan också möjliggöra lägre arbetskostnader för manuell inspektion samt förbättrad konsekvens i kvalitetskontrollaktiviteter.

Produktivitetsförbättringar är resultatet av automatiserade inspectionsfunktioner som kan arbeta kontinuerligt utan trötthet eller inkonsekvenser som ofta förekommer vid manuella inspectionsmetoder. Den visuella detekteringsmaskinen kan bearbeta produkter i högre hastigheter samtidigt som den bibehåller överlägsen detekteringsnoggrannhet, vilket potentiellt ökar den totala produktionskapaciteten. Märkesbeskydd och förbättrad kundnöjdhet ger ytterligare immateriella fördelar som bidrar till långsiktig affärssuccé.

Utvärdering av leverantörsval och partnerskap

Bedömning av leverantörsförmåga

Att välja lämplig leverantör för en visuell detectionsmaskin kräver en omfattande utvärdering av leverantörens tekniska kompetens, branscherfarenhet och supportinfrastruktur. Leverantören bör kunna visa provad erfarenhet av liknande applikationer och branschspecifika krav. Referenser från befintliga kunder och fallstudier ger värdefulla insikter i leverantörens prestanda och kundnöjdhet.

Teknisk supportkapacitet inklusive lokal service närvaro, svarstider och eskaleringsförfaranden måste överensstämma med produktionskrav och kvalitetskritikalitet. Leverantören ska erbjuda omfattande träningsprogram för operatörer, underhållspersonal och kvalitetsingenjörer. Policyer för programvaruuppdateringar och åtaganden för långsiktig produktsupport säkerställer fortsatt systemprestanda under hela utrustningens livscykel.

Partnerskaps- och supportram

Att etablera ett strategiskt partnerskap med leverantören av visuell detekteringsutrustning underlättar pågående samarbete och kontinuerliga förbättringsinsatser. Gemensamma utvecklingsprogram kan möjliggöra anpassning av inspektionsalgoritmer eller hårdvarukonfigurationer för att optimera prestanda för specifika tillämpningar. Regelbundna prestandagranskningar och systemoptimeringssessioner hjälper till att maximera avkastningen på investeringen i inspektionsutrustningen.

Tjänstenivåavtal bör tydligt definiera svarstider, prestandagarantier och eskaleringsförfaranden för kritiska frågor. Förebyggande underhållsprogram och åtaganden om reservdelars tillgänglighet säkerställer minimala produktionsstörningar. Leverantören ska tillhandahålla detaljerad dokumentation och kunskapsöverföring för att möjliggöra effektiv internt stöd och felsökningsförmåga.

Vanliga frågor

Vilka är de mest kritiska integrationsfaktorerna vid införandet av en visuell detekteringsmaskin

De mest kritiska integrationsfaktorerna inkluderar kompatibilitet när det gäller teknisk infrastruktur, mjukvaruintegrationsmöjligheter, arbetsflödesoptimering och krav på regelverksöverensstämmelse. Tillverkningsanläggningar måste säkerställa att sina befintliga system kan stödja den nya inspektionsutrustningen samtidigt som de uppfyller branschspecifika kvalitetsstandarder och driftkrav.

Hur påverkar nätverksinfrastrukturen prestanda för visuell detekteringsmaskin

Nätverksinfrastrukturen påverkar direkt hastigheten för datatransmission, systemets tillförlitlighet och integrationsmöjligheterna med befintliga tillverkningssystem. Tillräcklig bandbredd, åtgärder för nätverkssäkerhet och redundanta kommunikationsvägar är avgörande för optimal prestanda hos visuell detekteringsmaskin och sömlös datautväxling med kvalitetsledningssystem.

Vilka pågående kostnader bör beaktas för ägande av visuell detekteringsmaskin

Driftskostnader inkluderar regelbunden underhåll, programvarulicenser, kalibreringsaktiviteter, förbrukningsmaterial, energiförbrukning och periodiska systemuppdateringar. Utbildningskostnader för ny personal och eventuella anläggningsmodifieringar bör också beaktas i beräkningen av den totala ägandekostnaden för omfattande budgetplanering.

Hur kan tillverkare maximera avkastningen på investeringar i visuella detekteringsmaskiner

För att maximera avkastningen krävs noggrann systemval baserat på specifika applikationskrav, omfattande operatörsutbildning, regelbunden prestandaoptimering och utnyttjande av avancerade analysfunktioner. Tillverkare bör fokusera på att kvantifiera kvalitetsförbättringar, produktivitetsvinster och kostnadsminskningar samtidigt som de etablerar strategiska partnerskap med utrustningsleverantörer för pågående support och optimering.

Rekommenderade Produkter

Senaste Nytt

-

Reflektera över tryckpressens kulturella betydelse för att bevara och sprida kunskap

2023-12-08

-

Tryckpressens roll i den globala ekonomin

2023-12-08

-

Miljöeffekter: analys av tryckeriindustrins miljöpåverkan

2023-12-08

-

3D-tryck och dess industriella renässans

2023-12-08

-

Utvecklingen och effekterna av tryckpressen

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY