كيف تقوم المصانع بدمج آلات وضع علامات RFID في خطوط الإنتاج؟

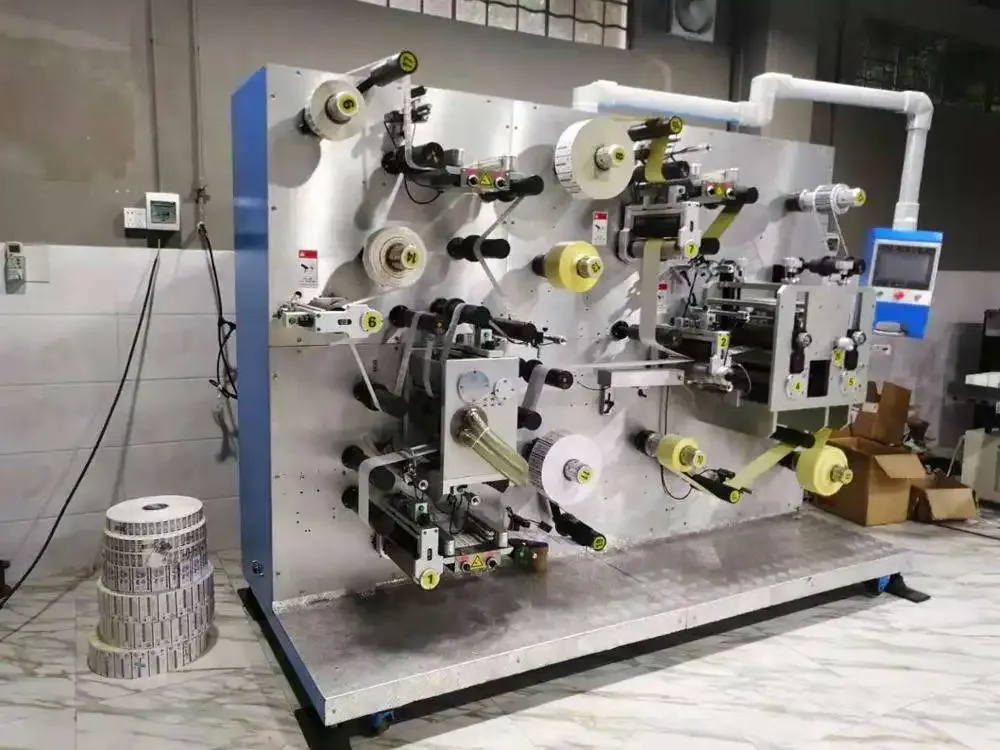

تُعتمد المرافق التصنيعية الحديثة بشكل متزايد على تقنيات تحديد متقدمة لتبسيط العمليات وتعزيز إمكانية التتبع عبر عمليات الإنتاج. ويمثل جهاز وضع العلامات بالتعرف على الهوية عن بعد (RFID) مكونًا حيويًا في هذا التحول الرقمي، حيث يمكّن من تحديد المنتجات تلقائيًا وإدارة المخزون في الوقت الفعلي. وتتكامل هذه الأنظمة المتطورة بسلاسة في البيئات الإنتاجية القائمة، ما يمنح المصنّعين رؤية غير مسبوقة في عمليات سلسلة التوريد الخاصة بهم، إلى جانب تقليل احتياجات العمل اليدوي والحد من الأخطاء البشرية.

أدى دمج تقنية RFID في سير عمل التصنيع إلى إحداث ثورة في طريقة تتبع الشركات للمنتجات من المواد الخام إلى السلع الجاهزة. ويُدرك مشغلو المصانع أن تنفيذ جهاز وسم RFID يتطلب تخطيطًا دقيقًا والتنسيق مع البنية التحتية الحالية لخط الإنتاج. ويشمل عملية الدمج هذه أطرافًا متعددة، من بينها مديرو الإنتاج والمتخصصون في تكنولوجيا المعلومات وفنيو المعدات، الذين يجب أن يعملوا معًا لضمان التنفيذ السلس دون تعطيل العمليات الجارية.

فهم تقنية RFID في التصنيع

المكونات الأساسية والوظائف

تعمل آلة وضع علامات RFID من خلال تقنية متطورة لتحديد الترددات الراديوية تتيح التقاط البيانات ونقلها تلقائيًا دون الحاجة إلى مسح مباشر ضمن خط البصر. وتتضمن هذه الآلات عدة مكونات منها قارئات RFID، وأجهزة هوائية، ووحدات ترميز، وآليات توزيع العلامات التي تعمل بتناسق تام. ويمكن للنظام طباعة معلومات يمكن قراءتها بواسطة البشر وترميز البيانات الرقمية على علامات RFID في الوقت نفسه، مما يُشكّل حلول تعريف شاملة للمنتجات المصنعة.

تمتد الوظائف لما هو أبعد من تطبيقات التسمية البسيطة، حيث يمكن لآلات التسمية الحديثة باستخدام تقنية RFID معالجة تنسيقات بيانات متعددة والتكامل مع أنظمة تخطيط موارد المؤسسات المختلفة. تستفيد مرافق التصنيع من قدرات جمع البيانات في الوقت الفعلي التي توفر رؤية فورية لمقاييس الإنتاج ومتغيرات ضبط الجودة وتحديثات حالة المخزون. يمكّن هذا النهج الشامل للتعريف بالمنتجات الشركات المصنعة من الاحتفاظ بسجلات مفصلة لكل عنصر طوال دورة الإنتاج.

معايير التكنولوجيا والامتثال

يجب أن تتوافق آلات وضع علامات RFID الصناعية مع معايير التردد والبروتوكولات الاتصالية المُعتمدة لضمان القدرة على التشغيل المتبادل بين الأنظمة المختلفة والمناطق الجغرافية. وتستخدم معظم تطبيقات التصنيع تقنية RFID ذات التردد العالي جداً (UHF) التي تعمل ضمن النطاق الترددي 860-960 ميجاهرتز، والذي يوفر مدى قراءة وخصائص نقل بيانات مثالية للبيئات الصناعية. ويضمن الامتثال للمعايير الدولية مثل EPC Gen2 وISO 18000-6C إمكانية قراءة العلامات المشفرة بواسطة قارئات RFID مختلفة في جميع مراحل سلسلة التوريد.

تتطلب متطلبات ضمان الجودة في بيئات التصنيع أن تحافظ آلات وضع العلامات RFID على أداءٍ ثابتٍ في ظل الظروف التشغيلية الصعبة. يجب أن تكون هذه الأنظمة قادرة على تحمل تقلبات درجات الحرارة، والتغيرات في الرطوبة، والتدخلات الكهرومغناطيسية مع الاستمرار في تقديم نتائج دقيقة للوسم. ينبغي على الشركات المصنعة التحقق من أن جهاز الوسم RFID الذي تختاره يستوفي شهادات الصناعة ذات الصلة والمتطلبات التنظيمية الخاصة بالبيئة التشغيلية والموقع الجغرافي.

التخطيط والتقييم قبل الدمج

تحليل خط الإنتاج

يبدأ الدمج الناجح لجهاز وضع علامات RFID بتحليل شامل لتكوين خطوط الإنتاج الحالية وأنماط سير العمل. يجب على المهندسين المصنعين تقييم أنظمة النقل الحالية، وآليات التعامل مع المنتجات، وعمليات التعبئة لتحديد المواقع المثلى لتركيب أجهزة وضع علامات RFID. ويشمل هذا التقييم قياس المساحة المتاحة، وتحديد متطلبات إمداد الكهرباء، وتحليل معدلات تدفق المنتجات لضمان تشغيل جهاز وضع علامات RFID بكفاءة ضمن القيود الحالية.

يشمل تحليل خط الإنتاج أيضًا دراسة خصائص المنتج مثل المواد والأبعاد وتنسيقات التعبئة لضمان التوافق مع عمليات وضع علامات RFID. قد تتطلب الأنواع المختلفة من المنتجات استراتيجيات محددة لوضع العلامات ومعايير تشفير لتحقيق أداء قراءة مثالي طوال سلسلة التوريد. يجب على مديري المصانع أن يأخذوا في الاعتبار كيف ستتفاعل آلة وضع علامات RFID مع العمليات اللاحقة بما في ذلك التغليف والتراصف وعمليات الشحن.

متطلبات البنية التحتية

يتطلب تنفيذ ماكينة وضع علامات RFID دعماً كافياً من البنية التحتية تشمل الطاقة الكهربائية، والهواء المضغوط، والاتصال بالشبكة لتمكين التكامل السلس مع أنظمة تنفيذ التصنيع. يجب على المرافق التأكد من توفر سعة طاقة كافية لدعم التشغيل المستمر، مع توفير أنظمة الحماية الكهربائية والأرضية المناسبة. كما ينبغي أن تدعم بنية الشبكة نقل البيانات في الوقت الفعلي بين ماكينة علامات RFID والأنظمة الإدارية المركزية دون إحداث اختناقات في الاتصال.

تشمل اعتبارات البنية التحتية المادية توفر تهوية كافية والتحكم في درجة الحرارة، إضافة إلى سهولة الوصول للصيانة حول منطقة تركيب جهاز وضع علامات RFID. وغالبًا ما تتطلب مرافق التصنيع حوامل تركيب مخصصة وأغطية أمان ومعدات دمج لتثبيت المعدات بشكل مناسب ضمن تخطيط خط الإنتاج الحالي. قد تستدعي العوامل البيئية مثل التحكم في الغبار والتعرض للمواد الكيميائية وتخفيف الاهتزازات اتخاذ إجراءات وقائية إضافية لضمان تشغيل موثوق على المدى الطويل.

عملية الدمج والتنفيذ

خطوات الدمج الميكانيكي

الدمج الميكانيكي لجهاز آلة وضع علامات RFID يشمل المحاذاة الدقيقة مع أنظمة النقل والمعدات الخاصة بمعالجة المنتجات لضمان وضع الملصقات بدقة والحفاظ على سرعات معالجة ثابتة. يجب على فنيي التركيب ترتيب الجهاز بعناية لاستيعاب تنوع المنتجات مع الحفاظ في الوقت نفسه على المسافات المناسبة للوصول أثناء الصيانة. قد تشمل الضوابط الميكانيكية تعديل ارتفاع الناقل، وتركيب قضبان التوجيه، وضبط مواضع المستشعرات لتحسين كشف المنتج ودقة وضع الملصقات.

يتطلب التزامن مع معدات الإنتاج الحالية تنسيقًا دقيقًا لتسلسلات التوقيت وإشارات التحكم لمنع انسداد المنتجات أو حدوث أخطاء في وضع الملصقات. يجب أن يتفاعل جهاز وضع ملصقات RFID بشكل فعال مع المعدات السابقة واللاحقة من خلال وحدات التحكم المنطقية القابلة للبرمجة أو شبكات الاتصال الصناعية. ينبغي أن تتحقق إجراءات الاختبار من التشغيل الميكانيكي السليم تحت مختلف سيناريوهات الإنتاج، بما في ذلك أحجام وأسرع وأنماط توجيه المنتجات المختلفة.

إعداد وتجربة البرمجيات

تمثل تهيئة البرمجيات مرحلة حرجة في دمج آلات وضع علامات RFID، وتحتاج إلى إعداد مفصل لمعايير الترميز وتنسيقات الملصقات وبروتوكولات الاتصال. يجب على مدراء الأنظمة تهيئة اتصالات قواعد البيانات، وإنشاء قواعد للتحقق من صحة البيانات، وتنفيذ إجراءات معالجة الأخطاء لضمان التشغيل الموثوق. ينبغي أن يوفّر واجهة البرنامج أدوات بديهية للمشغلين لمراقبة حالة النظام، وتعديل المعايير، والاستجابة للتنبيهات التشغيلية.

تؤكد بروتوكولات الاختبار الشاملة أن جهاز وضع علامات RFID يقوم بتشفير بيانات العلامة بشكل صحيح، ويلصق الملصقات في الموضع المناسب، ويتواصل بنجاح مع الأنظمة المؤسسية. يجب أن تشمل سيناريوهات الاختبار أنواعًا مختلفة من المنتجات، وسرع إنتاج متفاوتة، ومواقف التعامل مع الاستثناءات للتحقق من أداء النظام في ظروف تشغيل حقيقية. يجب توثيق مقاييس الأداء مثل دقة وضع الملصقات، ومعدلات الإنتاج، وفترات تشغيل النظام خلال مراحل الاختبار لتحديد المعايير التشغيلية الأساسية.

التحسين التشغيلي والصيانة

أنظمة مراقبة الأداء

تتيح المراقبة المستمرة لأداء آلة وضع علامات RFID تحقيق إنتاجية مثلى واكتشاف مبكر لأي مشكلات محتملة قد تؤثر على كفاءة الإنتاج. وتشمل الأنظمة الحديثة قدرات تشخيصية متقدمة لمراقبة مؤشرات الأداء الرئيسية مثل دقة تطبيق العلامات، ومعدلات نجاح الترميز، وحالة المكونات الميكانيكية. توفر لوحات التحكم في المراقبة الفورية للعاملين رؤية مباشرة حول أداء النظام، مع توليد بيانات تاريخية لتحليل الاتجاهات وتخطيط الصيانة الاستباقية.

يتيح التكامل مع أنظمة تنفيذ التصنيع التتبع الشامل لأداء آلة وضع علامات RFID في سياق أوسع يتعلق بكفاءة خط الإنتاج. وتنبّه أنظمة التنبيه الآلية المشغلين وفنيي الصيانة عندما تتجاوز معايير الأداء الحدود المقبولة، أو عندما تقترب فترات الصيانة المجدولة. ويقلل هذا النهج الاستباقي من توقف العمليات بشكل غير مخطط له، ويضمن في الوقت نفسه جودة ثابتة في عملية الوسم طوال دورة الإنتاج.

بروتوكولات الصيانة والممارسات المثلى

يضمن إعداد بروتوكولات صيانة شاملة تشغيلًا موثوقًا على المدى الطويل لتركيبات آلات وضع علامات RFID، إلى جانب تقليل الأعطال غير المتوقعة التي قد تعطل جداول الإنتاج. وتشمل مهام الصيانة الدورية تنظيف رؤوس الطباعة، واستبدال المكونات الاستهلاكية، ومعايرة أجهزة الاستشعار، وتحديث إعدادات البرمجيات. وينبغي لفنيي الصيانة اتباع الإجراءات المحددة من قبل الشركة المصنعة، مع توثيق جميع أنشطة الخدمة للحفاظ على الامتثال للضمان وسجلات الأداء.

يجب أن تتضمن برامج الصيانة الوقائية الفحص المنتظم للمكونات الميكانيكية والوصلات الكهربائية وواجهات الاتصال لتحديد المشكلات المحتملة قبل أن تؤثر على عمليات الإنتاج. ويضمن إدارة مخزون قطع الغيار توفر المكونات الحرجة مع الحد من تكاليف التخزين ومخاطر ال OBSOLESCENCE. وينبغي أن تشمل برامج تدريب موظفي الصيانة إجراءات الصيانة الروتينية وتقنيات استكشاف الأخطاء المتقدمة الخاصة بتقنية آلات وضع علامات RFID.

التحكم في الجودة والتأهيل

أنظمة التحقق من البطاقات

يجب أن تشمل إجراءات ضبط الجودة لعمليات آلة وضع علامات RFID أنظمة شاملة للتحقق من العلامات تُقيّم كلًا من المظهر البصري وسلامة البيانات الإلكترونية. يمكن لأنظمة الرؤية المدمجة فحص دقة وضع العلامة، وجودة الطباعة، وقابلية قراءة الباركود، في حين تؤكد قارئات التحقق من RFID نجاح تشفير البيانات ووظائف العلامة. توفر هذه العمليات التحققية ملاحظات فورية حول جودة الوسم، وتتيح رفض المنتجات المعيبة تلقائيًا قبل انتقالها إلى المراحل الإنتاجية اللاحقة.

تساعد طرق الرقابة النوعية الإحصائية في تحديد الاتجاهات والأنماط في أداء آلة وضع علامات RFID قد تشير إلى مشكلات ناشئة أو فرص لتحسين العمليات. وينبغي أن تشمل مقاييس الجودة كلاً من القياسات الكمية مثل دقة التموضع والتقييمات النوعية بما في ذلك التصاق الملصقات ومتانتها. وتؤكد عمليات التدقيق الدوري للجودة الامتثال للمواصفات المطلوبة من العملاء والمتطلبات التنظيمية، فضلاً عن توفير بيانات تُستخدم في مبادرات التحسين المستمر.

التعقب والتوثيق

توفر أنظمة التتبع الشاملة، الممكنة من خلال دمج آلة وضع علامات RFID، سجلاً مفصلاً بتاريخ المنتج بدءًا من المواد الخام وحتى شحن السلع الجاهزة. وتُلغي الوثائق الإلكترونية الأخطاء الناتجة عن حفظ السجلات يدويًا، وتوفر في الوقت نفسه إمكانية الوصول الفوري إلى بيانات الإنتاج لأغراض التحقيقات في الجودة، وإجراءات الاسترجاع، والتقارير المتعلقة بالامتثال التنظيمي. ويضمن الدمج مع أنظمة تخطيط الموارد المؤسسية الاتساق بين تعريف المنتج المادي والسجلات الرقمية عبر سلسلة التوريد بأكملها.

يجب أن تُحدد بروتوكولات التوثيق إجراءات واضحة لنسخ البيانات احتياطيًا، وإدارة الأرشيف، واستعادة النظام لحماية المعلومات الإنتاجية الحيوية. ويضمن التحقق المنتظم من دقة بيانات التتبع استمرار أنظمة آلات وضع العلامات RFID في توفير تحديد موثوق للمنتجات طوال دورة عمرها التشغيلية. كما ينبغي أن تسجل سجلات التدقيق جميع التعديلات على النظام، وتغيرات المعلمات، والأنشطة الصيانية لدعم متطلبات نظام إدارة الجودة والتزامات الامتثال التنظيمي.

الأسئلة الشائعة

ما العوامل التي تحدد الموقع الأمثل لوضع آلة وضع العلامات RFID في خط الإنتاج

يعتمد الموقع الأمثل لوضع جهاز وضع علامات RFID على عدة عوامل حرجة، من بينها استقرار توجيه المنتج، وإمكانية الوصول إلى الناقل، ومتطلبات الدمج مع المعدات الحالية. ويجب تركيب الجهاز في مكان يحافظ فيه المنتج على وضعية وسرعة ثابتة، وعادةً ما يكون ذلك بعد عمليات التشكيل أو التعبئة، ولكن قبل عمليات الإغلاق النهائية. كما أن توفر مساحة كافية للوصول أثناء الصيانة، والتبريد المناسب، والحماية من المخاطر البيئية، يُعدّ من الاعتبارات الأساسية. بالإضافة إلى ذلك، يجب أن يتيح الموقع إمكانية توصيلات الكهرباء، والهواء المضغوط، والشبكة الاتصالية اللازمة، مع توفير إمكانية التوسع أو التعديل في المستقبل.

كم يستغرق عادةً دمج جهاز وضع علامات RFID بالكامل في خط إنتاج موجود؟

عادةً ما تتطلب التكامل الكامل لجهاز وضع علامات RFID من 2 إلى 4 أسابيع، حسب تعقيد خط الإنتاج والبنية التحتية الحالية. ويشمل هذا الإطار الزمني التركيب الميكانيكي، والاتصالات الكهربائية، وإعداد البرمجيات، وإجراءات الاختبار، وتدريب المشغلين. يمكن إنجاز التركيبات البسيطة ذات التخصيص المحدود في غضون 1-2 أسبوع، في حين أن عمليات التكامل المعقدة التي تتطلب واجهات مخصصة أو اختبارات موسعة أو أنظمة أمان متخصصة قد تستغرق من 6 إلى 8 أسابيع. يمكن للمرحل التحضيرية السابقة مثل مسوحات الموقع وتحديد مواصفات المعدات والإعداد المسبق للبنية التحتية أن تقلل بشكل كبير من الوقت الفعلي للتركيب.

ما هي أكثر التحديات شيوعًا التي تُصادف أثناء تكامل جهاز وضع علامات RFID

تشمل التحديات الشائعة في التكامل مشكلات التزامن مع أنظمة النقل الحالية، وصعوبات توافق البرمجيات مع الأنظمة المؤسسية، والعوامل البيئية التي تؤثر على أداء علامات RFID. يمكن أن تحدث صعوبات في المحاذاة الميكانيكية عند التعامل مع أحجام مختلفة من المنتجات أو عندما تحد القيود المكانية من التموضع الأمثل. قد تظهر مشكلات في اتصال الشبكة عند التكامل مع أنظمة تنفيذ التصنيع القديمة التي تفتقر إلى بروتوكولات اتصال حديثة. يمكن أن تؤثر التحديات البيئية مثل التداخل الكهرومغناطيسي، وتقلبات درجة الحرارة، أو التعرض للمواد الكيميائية على موثوقية المعدات وقابلية قراءة العلامات، مما يتطلب إجراءات وقائية إضافية أو مكونات متخصصة.

كيف يمكن للمصنّعين ضمان الأداء الأمثل وطول عمر استثمارهم في آلة وضع علامات RFID

يتطلب الأداء الأمثل والمتانة الطويلة تنفيذ برامج شاملة للصيانة الوقائية تشمل التنظيف الدوري والمعايرة واستبدال المكونات وفقًا لمواصفات الشركة المصنعة. ويضمن إنشاء برامج تدريب مناسبة للمشغلين التشغيل الصحيح مع الحد من الأخطاء الناتجة عن المستخدم أو أضرار المعدات. وتحمي الضوابط البيئية مثل تصفية الغبار وتنظيم درجة الحرارة وتقليل الاهتزازات المكونات الحساسة من التآكل المبكر. وتحافظ التحديثات المنتظمة للبرمجيات والتصحيحات الأمنية على موثوقية النظام وتحميه من التهديدات السيبرانية. وتوفر أنظمة مراقبة الأداء إنذارًا مبكرًا بالمشكلات المحتملة، في حين يدعم الاحتفاظ بسجلات صيانة مفصلة الامتثال للضمان ويسهل جهود استكشاف الأخطاء وإصلاحها.

المنتجات الموصى بها

أخبار ساخنة

-

التأمل في الأهمية الثقافية لآلة الطباعة في الحفاظ على المعرفة ونشرها

2023-12-08

-

دور آلة الطباعة في الاقتصاد العالمي

2023-12-08

-

التأثير البيئي: تحليل البصمة البيئية لصناعة الطباعة

2023-12-08

-

حافة الطباعة: الطباعة ثلاثية الأبعاد ونهضتها الصناعية

2023-12-08

-

تطور وتأثير ماكينة الطباعة

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY