كيف تدعم آلات الكشف البصري فحص الجودة الآلي؟

تعتمد مرافق التصنيع الحديثة بشكل متزايد على أنظمة آلية متقدمة للحفاظ على معايير الجودة المتسقة عبر خطوط الإنتاج. وقد أحدث دمج تكنولوجيا التصوير المتطورة مع الذكاء الاصطناعي ثورةً في الطريقة التي يتعامل بها المصنعون مع عمليات مراقبة الجودة. ويشكّل جهاز الكشف البصري حجر الزاوية في أنظمة الفحص الآلي المعاصرة، حيث يوفّر دقةً وسرعةً غير مسبوقة في كشف العيوب وقياس الأبعاد والتحقق من مواصفات المنتج. وقد أصبحت هذه الأنظمة الذكية أدوات لا غنى عنها بالنسبة للمصنّعين الساعين إلى القضاء على الأخطاء البشرية مع الحفاظ على أعلى معايير الجودة في عملياتهم.

التقنيات الأساسية وراء أنظمة الكشف البصري

دمج الكاميرات وأجهزة الاستشعار المتقدمة

تتمثل أساس أي جهاز فعّال للكشف البصري في كاميرته المتطورة ومجموعة أجهزة الاستشعار الخاصة به. وتلتقط الكاميرات الصناعية عالية الدقة صورًا تفصيليةً بسرعاتٍ هائلة، حيث تُعالِج غالبًا آلاف الإطارات في الثانية الواحدة للحفاظ على التزامن مع خطوط الإنتاج السريعة. وتستخدم هذه الكاميرات تقنيات تصوير متنوعة تشمل الطيف المرئي والأشعة تحت الحمراء والأشعة فوق البنفسجية لكشف أنواع مختلفة من العيوب التي قد تكون غير مرئية لأنظمة التصوير الضوئي القياسية. كما أن دمج أنواع متعددة من أجهزة الاستشعار يمكّن جهاز الكشف البصري الواحد من إجراء عمليات تفتيش شاملة عبر خصائص منتجاتٍ متنوعة.

تتيح تقنية أجهزة الاستشعار الحديثة للآلات المُعتمدة على الكشف البصري اكتشاف العيوب المجهرية، والاختلافات في الألوان، وعدم الاتساق في الأبعاد، والعيوب السطحية بدقةٍ استثنائية. وتوفّر مستشعرات CMOS وCCD المتقدمة الحساسية اللازمة لاكتشاف العيوب الدقيقة مع الحفاظ على سرعة المعالجة المطلوبة لمراقبة الجودة في الوقت الفعلي. ويضمن الجمع بين التصوير عالي السرعة والعدسات الدقيقة أن يخضع كل منتج يمر عبر منطقة الفحص لتقييم شامل دون إبطاء عمليات الإنتاج.

التعلّم الآلي والتعرّف على الأنماط

تشكل خوارزميات الذكاء الاصطناعي العمود الفقري التحليلي لأجهزة الكشف البصري المعاصرة، مما يمكنها من التعلُّم من مجموعات البيانات الضخمة وتحسين دقتها مع مرور الوقت. وتقوم شبكات التعلُّم العميق بمعالجة الصور الملتقطة لتحديد الأنماط والانحرافات والعُيوب بمستوى متزايد من التطور. ويمكن لهذه الأنظمة التمييز بين التباينات المقبولة ضمن حدود التحمل التصنيعي والمشكلات الحقيقية في الجودة التي تتطلب اهتمامًا فوريًّا. كما تتيح إمكانات التعلُّم الآلي لأجهزة الكشف البصري التكيُّف مع خطوط إنتاج جديدة ومعايير الجودة المتغيرة دون الحاجة إلى إعادة برمجةٍ موسَّعة.

تتيح تقنية التعرف على الأنماط للآلات البصرية للكشف عن العيوب أداء تحليلات مقارنة معقدة مقابل المعايير المرجعية والبيانات التاريخية. وتبني هذه الأنظمة قواعد بيانات شاملة تضم الخصائص المقبولة وغير المقبولة للمنتجات، مع تحسين عمليات اتخاذ القرارات فيها باستمرار. ويضمن هذا القدرة التكيفية أن تصبح فحوصات الجودة أكثر دقةً وموثوقيةً كلما اكتسب النظام خبرةً أكبر في العمليات التصنيعية المحددة وفي تنوعات المنتجات.

استراتيجيات التنفيذ في البيئات التصنيعية

التكامل مع خطوط الإنتاج القائمة

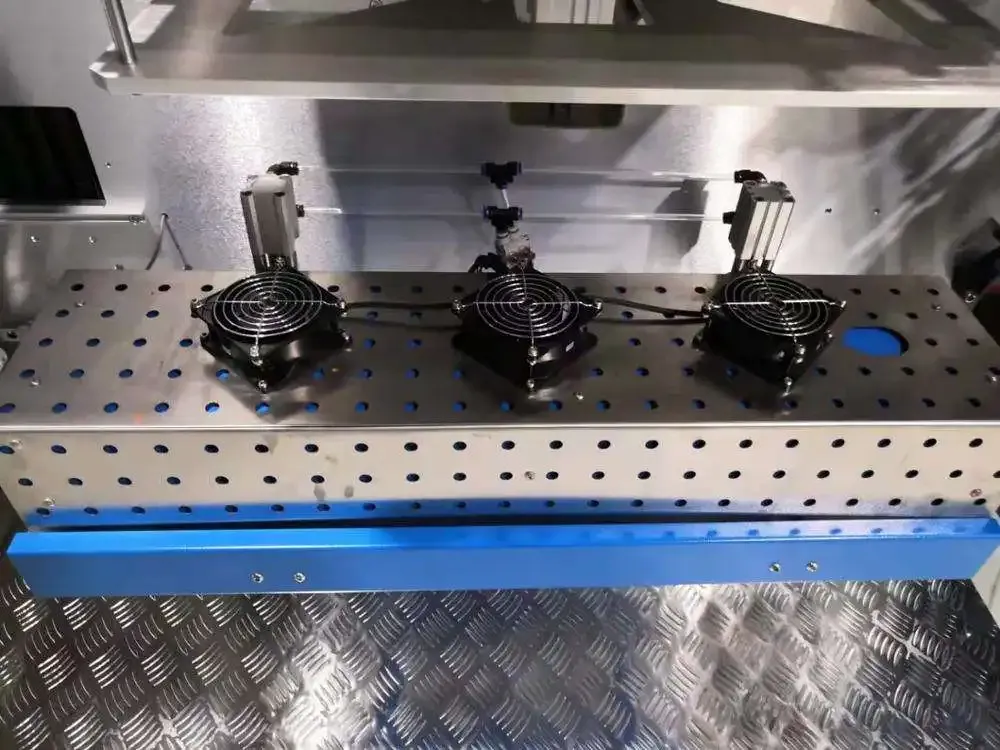

يتطلب النشر الناجح لآلة الكشف البصري أخذ تدفقات الإنتاج والبنية التحتية الحالية بعين الاعتبار بعناية. ويجب على المصنّعين تقييم أنظمة النقل الحزامية الحالية لديهم، وظروف الإضاءة، والقيود المكانية لتحديد الموقع الأمثل وتكوين معدات الفحص. وعادةً ما يشمل عملية الدمج التعاون بين مهندسي الإنتاج ومختصّي ضبط الجودة ومورِّدي التكنولوجيا لضمان التشغيل السلس دون تعطيل عمليات التصنيع الراسخة.

يؤدي الترتيب الاستراتيجي لأجهزة الكشف البصري عند نقاط الفحص الحرجة إلى تعظيم فعاليتها مع تقليل أثرها قدر الإمكان على معدل إنتاج الخط. وتشمل المواقع الشائعة للتثبيت محطات ما بعد التجميع، وخطوط التعبئة، ونقاط الفحص النهائية التي يُعد التحقق الشامل من الجودة فيها أمراً بالغ الأهمية. وتتيح مرونة أنظمة الكشف البصري الحديثة تكوينات فحص سواء كانت متصلة مباشرةً بالخط (inline) أو منفصلة عنه (offline)، مما يوفّر للمصنّعين خيارات تتناسب أفضل ما يمكن مع احتياجاتهم التشغيلية المحددة.

التخصيص لتطبيقات صناعية محددة

تتطلب قطاعات التصنيع المختلفة تكوينات وقدرات متخصصة من أجهزة الكشف البصري الخاصة بها. ويركز مصنعو المركبات على الدقة الأبعادية وجودة التشطيب السطحي، في حين تُعطي شركات الأدوية الأولوية لكشف التلوث وسلامة التغليف. أما مصنّعو الإلكترونيات فيحتاجون إلى أنظمة قادرة على تحديد العيوب المجهرية على لوحات الدوائر الإلكترونية وتجميع المكونات. وكل تطبيق صناعي يتطلب تكوينات بصرية محددة وإعدادات إضاءة وخوارزميات تحليلية مصممة خصيصًا لتلبية متطلبات الجودة الفريدة لكل قطاع.

تتيح تنوع آلات الكشف البصري الحديثة تخصيصًا واسع النطاق من خلال إعدادات البرمجيات والتعديلات المادية. ويمكن للمصنّعين تطبيق بروتوكولات فحص مخصصة حسب القطاع الصناعي، وضبط معاملات الحساسية لتتناسب مع فئات المنتجات المختلفة، وإنشاء صيغ تقارير مخصصة تتماشى مع أنظمتهم لإدارة الجودة. ويضمن هذا التكيُّف قدرة تقنية الكشف البصري على تلبية الاحتياجات المتنوعة لمختلف قطاعات التصنيع مع الحفاظ على معايير الأداء الثابتة.

فوائد مراقبة الجودة والمقاييس الأدائية

تحسينات الدقة والاتساق

يؤدي تنفيذ آلات الكشف البصري إلى تحسينات كبيرة في دقة الفحص مقارنةً بأساليب مراقبة الجودة اليدوية التقليدية. وتلغي هذه الأنظمة عوامل التباين والإرهاق المرتبطة بالمفتشين البشريين، وتوفر معايير تقييم متسقة عبر جميع نوبات الإنتاج. وتُظهر التحليلات الإحصائية أن فحص الجودة البصري الآلي يمكنه تحقيق معدلات دقة تتجاوز ٩٩,٥٪ مع الحفاظ على سرعات فحص تفوق بكثير القدرات اليدوية.

ويكتسب الاتساق في تقييم الجودة أهميةً بالغةً بالنسبة للمصنّعين الذين يخدمون القطاعات الخاضعة للتنظيم أو الذين يلتزمون بمواصفات العملاء الصارمة. أ آلة الكشف البصري يوفّر تقييمات موضوعية قابلة للتكرار، مما يلغي التفسير الذاتي ويضمن تطبيق معايير جودة موحدة عبر كامل دورات الإنتاج. ويسهم هذا الاتساق في خفض شكاوى العملاء ومطالبات الضمان، والتكاليف المرتبطة بحالات فشل الجودة في السوق.

خفض التكاليف وتحقيق مكاسب في الكفاءة

تتجاوز الفوائد الاقتصادية الناتجة عن تطبيق آلات الكشف البصري نطاق تكاليف المعدات الأولية بكثير، وذلك من خلال خفض متطلبات العمالة، وتقليل معدلات الهدر، وتحسين فعالية المعدات الشاملة. وتُشغَّل أنظمة الفحص الآلي باستمرار دون انقطاعات أو تكاليف عمل إضافي أو احتياجات تدريب مرتبطة بمفتشي البشر. كما أن تحديد المنتجات المعيبة وإزالتها بسرعة يمنع تكاليف المعالجة اللاحقة ويقلل من هدر المواد طوال عملية التصنيع.

وتتراكم وفورات التكلفة على المدى الطويل من خلال تحسين التحكم في العمليات وتقليل الحوادث المرتبطة بالجودة. وتوفِّر آلات الكشف البصري ملاحظات فورية لمُشغِّلي خطوط الإنتاج، مما يمكِّنهم من إجراء التصويبات الفورية التي تمنع إنتاج عناصر معيبة إضافية. ويؤدي هذا النهج الاستباقي لإدارة الجودة إلى خفض كبير في التكاليف المرتبطة برفض الدفعات، ومرتجعات العملاء، والمشكلات المحتملة المتعلقة بالمسؤولية القانونية الناتجة عن فشل الجودة.

تحليل البيانات والتقارير في الوقت الفعلي

تكامل التحكم الإحصائي بالعمليات

تولِّد آلات الكشف البصري الحديثة مجموعات بيانات شاملة تتكامل بسلاسة مع أنظمة التحكم الإحصائي في العمليات وبرامج إدارة الجودة. وتتعقب هذه الأنظمة معدلات العيوب، وتحدد المشكلات الناشئة، وتوفر رؤى تنبؤية تُمكِّن من الصيانة الاستباقية وتحسين العمليات. وتتيح إمكانات المراقبة المستمرة لمديري الجودة اكتشاف المشكلات المحتملة قبل أن تؤثِّر على جودة المنتج أو كفاءة الإنتاج.

تقدم أدوات تصور البيانات نتائج الفحص بصيغ تُسهِّل اتخاذ القرارات السريعة وتحليل الاتجاهات. ويمكن لآلات الكشف البصري إنشاء تقارير آلية، وإرسال تنبيهات عند حدوث ظروف خارج المواصفات، والاحتفاظ بسجلات تاريخية مفصلة لأغراض الامتثال ومبادرات التحسين المستمر. ويُمكِّن هذا النهج القائم على البيانات في إدارة الجودة المصنِّعين من اتخاذ قرارات مستنيرة تستند إلى أدلة موضوعية بدلًا من الملاحظات الذاتية.

قدرات التتبع والتوثيق

تتطلب متطلبات الامتثال التنظيمي في العديد من الصناعات توثيقًا شاملاً وقدرةً على تتبع أنشطة مراقبة الجودة. وتقوم آلات الكشف البصري تلقائيًا بالتقاط السجلات التفصيلية لعمليات الفحص وتخزينها، بما في ذلك الطوابع الزمنية، والمستندات المصوَّرة، وتصنيفات العيوب المحددة لكل عنصر تم فحصه. ويُلغي هذا التوثيق الآلي الحاجة إلى إدخال السجلات يدويًّا، مع ضمان توفر سجلات تدقيق كاملة لأغراض ضمان الجودة.

وتتيح ميزات التتبع المتقدمة للمصنِّعين ربط مشكلات الجودة بمعايير إنتاج محددة، ودُفعات المواد، ومهام المشغلين. وعند ظهور مشكلات جودة، فإن البيانات المستخلصة من آلات الكشف البصري توفِّر معلومات جنائية قيِّمة تساعد في تحديد الأسباب الجذرية وتنفيذ إجراءات تصحيحية فعَّالة. وتدعم هذه القدرة الشاملة على التوثيق جهود التحسين المستمر، وتُظهر الامتثال لمعايير الجودة الصناعية.

التطورات المستقبلية في تقنية الكشف البصري

التقدم في الذكاء الاصطناعي

ويستمر تطور الذكاء الاصطناعي في تعزيز قدرات أجهزة الكشف البصري من خلال تحسين التعرف على الأنماط، وزيادة سرعة المعالجة، وتطوير خوارزميات أكثر تقدُّمًا لتصنيف العيوب. كما تتيح التقنيات الناشئة مثل الحوسبة الطرفية (Edge Computing) معالجة الذكاء الاصطناعي في الزمن الفعلي مباشرةً داخل أنظمة الفحص، مما يقلل زمن التأخير ويعزز أوقات الاستجابة المتعلقة باتخاذ القرارات الحرجة المتعلقة بالجودة. وتسمح هذه التطورات لأجهزة الكشف البصري بالتعامل مع مهام الفحص المتزايدة التعقيد مع الحفاظ على السرعة المطلوبة لعمليات التصنيع الضخم.

تعدّ تطويرات الذكاء الاصطناعي المستقبلية بتقديم قدرة أوسع على الاستقلالية في أنظمة الكشف البصري، حيث تصبح الآلات قادرةً على التعلُّم الذاتي والتكيف مع تنوعات المنتجات الجديدة دون تدخل بشري. وستمكِّن الشبكات العصبية المتطوِّرة آلات الكشف البصري من إجراء تحليل سياقي، أي فهم ليس فقط نوع العيوب الموجودة، بل أيضًا الأثر المحتمل لها على أداء المنتج ورضا العملاء. ويمثِّل هذا التطوُّر نحو أنظمة الجودة الذكية تقدُّمًا كبيرًا في قدرات تكنولوجيا التصنيع.

التكامل مع مفاهيم الثورة الصناعية الرابعة

يُحدث اندماج تقنية الكشف البصري مع مبادئ الثورة الصناعية الرابعة فرصاً غير مسبوقة للتكامل بين أنظمة مراقبة الجودة والعمليات التصنيعية الأوسع نطاقاً. وستتواصل أجهزة الكشف البصري المتصلة مباشرةً مع معدات الإنتاج وأنظمة سلسلة التوريد وبرامج تخطيط موارد المؤسسات لتكوين نظم بيئية تصنيعية شاملة. ويتيح هذا الاتصال إجراء تعديلات تلقائية على معايير الإنتاج استناداً إلى ملاحظات الجودة، كما يسهّل استراتيجيات الصيانة التنبؤية.

ستُستخدم بيئات التصنيع الذكية بيانات آلات الكشف البصري لتحسين عمليات الإنتاج بأكملها، بدءًا من اختيار المواد الخام وصولًا إلى تسليم المنتج النهائي. ويُمكّن دمج بيانات الجودة مع المؤشرات التشغيلية المصنّعين من تحقيق مستويات جديدة من الكفاءة مع الحفاظ على جودة منتجات استثنائية. ويمثّل هذا النهج الشامل لتحسين التصنيع الاتجاه المستقبلي لأنظمة الأتمتة الصناعية وأنظمة إدارة الجودة.

الأسئلة الشائعة

ما أنواع العيوب التي يمكن لآلات الكشف البصري تحديدها؟

يمكن لأجهزة الكشف البصري أن تحدد مجموعة واسعة من العيوب، بما في ذلك التغيرات الأبعادية، والخدوش السطحية، وعدم اتساق الألوان، والمكونات المفقودة، والتلوث، والتشققات، وأخطاء التجميع. وتعتمد القدرات المحددة للكشف على دقة الكاميرا، وتكوين الإضاءة، وخوارزميات البرمجيات المستخدمة في كل تطبيق. ويمكن للأنظمة المتقدمة اكتشاف عيوب لا يتجاوز حجمها بضعة ميكرومترات، والتمييز بين التسامحات التصنيعية المقبولة والمشكلات الحقيقية المتعلقة بالجودة التي تتطلب اتخاذ إجراءات تصحيحية.

كيف تتعامل أجهزة الكشف البصري مع أحجام وأشكال المنتجات المختلفة؟

تضمّ آلات الكشف البصري الحديثة أنظمة موضعية مرنة وتكوينات بصرية قابلة للضبط لتتناسب مع أبعاد ومقاييس المنتجات المختلفة. وتضمن آلية التركيز التلقائي ومصفوفات الكاميرات المتعددة الزوايا تغطيةً شاملةً لعملية الفحص بغض النظر عن حجم المنتج أو اتجاهه. ويمكن برمجة خوارزميات البرمجيات بعدة ملفات تعريف للمنتجات، ما يسمح لآلة كشف بصري واحدة بفحص عناصر متنوعة دون الحاجة إلى إعادة تهيئة يدوية بين عمليات تغيير المنتجات.

ما متطلبات الصيانة الخاصة بآلات الكشف البصري؟

تتطلب آلات الكشف البصري تنظيفًا دوريًّا للمكونات البصرية، وفحوصات معايرة دورية، وتحديثات برمجية للحفاظ على الأداء الأمثل. وتشمل الصيانة الوقائية عادةً تنظيف العدسات، والتحقق من نظام الإضاءة، وتزييت المكونات الميكانيكية وفقًا لمواصفات الشركة المصنِّعة. كما تضم معظم الأنظمة إمكانات تشخيص ذاتي تراقب معايير الأداء وتنبِّه المشغلين إلى احتمال وجود احتياجات صيانة قبل أن تؤثِّر على دقة أو موثوقية عملية الفحص.

ما مدى سرعة تنفيذ آلات الكشف البصري في خطوط الإنتاج الحالية؟

تتفاوت الجداول الزمنية لتنفيذ آلات الكشف البصري تبعًا لدرجة تعقيد التطبيق ومتطلبات التكامل، وعادةً ما تتراوح بين عدة أسابيع وعدد قليل من الأشهر. فقد يتم نشر تطبيقات الفحص المتسلسل البسيطة خلال ٢–٤ أسابيع، بينما قد تستغرق الأنظمة المعقدة متعددة المحطات التي تتطلب تطوير برامج مخصصة ما بين ٨ و١٢ أسبوعًا. ومن العوامل المؤثرة في سرعة التنفيذ: درجة تعقيد التكامل الميكانيكي، ومتطلبات تخصيص البرمجيات، واحتياجات تدريب المشغلين، وبروتوكولات الاختبار والتحقق الخاصة بالبيئة التصنيعية.

المنتجات الموصى بها

أخبار ساخنة

-

التأمل في الأهمية الثقافية لآلة الطباعة في الحفاظ على المعرفة ونشرها

2023-12-08

-

دور آلة الطباعة في الاقتصاد العالمي

2023-12-08

-

التأثير البيئي: تحليل البصمة البيئية لصناعة الطباعة

2023-12-08

-

حافة الطباعة: الطباعة ثلاثية الأبعاد ونهضتها الصناعية

2023-12-08

-

تطور وتأثير ماكينة الطباعة

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY