¿Cómo integran las fábricas máquinas etiquetadoras RFID en sus líneas de producción?

Las instalaciones modernas de fabricación están adoptando cada vez más tecnologías avanzadas de identificación para agilizar las operaciones y mejorar la trazabilidad en sus procesos productivos. Una máquina etiquetadora RFID representa un componente clave en esta transformación digital, permitiendo la identificación automática de productos y la gestión en tiempo real del inventario. Estos sistemas sofisticados se integran perfectamente en los entornos de producción existentes, proporcionando a los fabricantes una visibilidad sin precedentes en sus operaciones de cadena de suministro, al mismo tiempo que reducen los requisitos de mano de obra manual y minimizan los errores humanos.

La integración de la tecnología RFID en los flujos de trabajo de fabricación ha revolucionado la forma en que las empresas rastrean los productos desde las materias primas hasta los bienes terminados. Los operadores de fábricas reconocen que la implementación de una máquina etiquetadora RFID requiere una planificación cuidadosa y coordinación con la infraestructura existente de la línea de producción. Este proceso de integración involucra a múltiples partes interesadas, incluidos gerentes de producción, especialistas en TI y técnicos de equipos, quienes deben trabajar juntos para garantizar una implementación perfecta sin interrumpir las operaciones en curso.

Entendimiento de la tecnología RFID en la fabricación

Componentes Principales y Funcionalidad

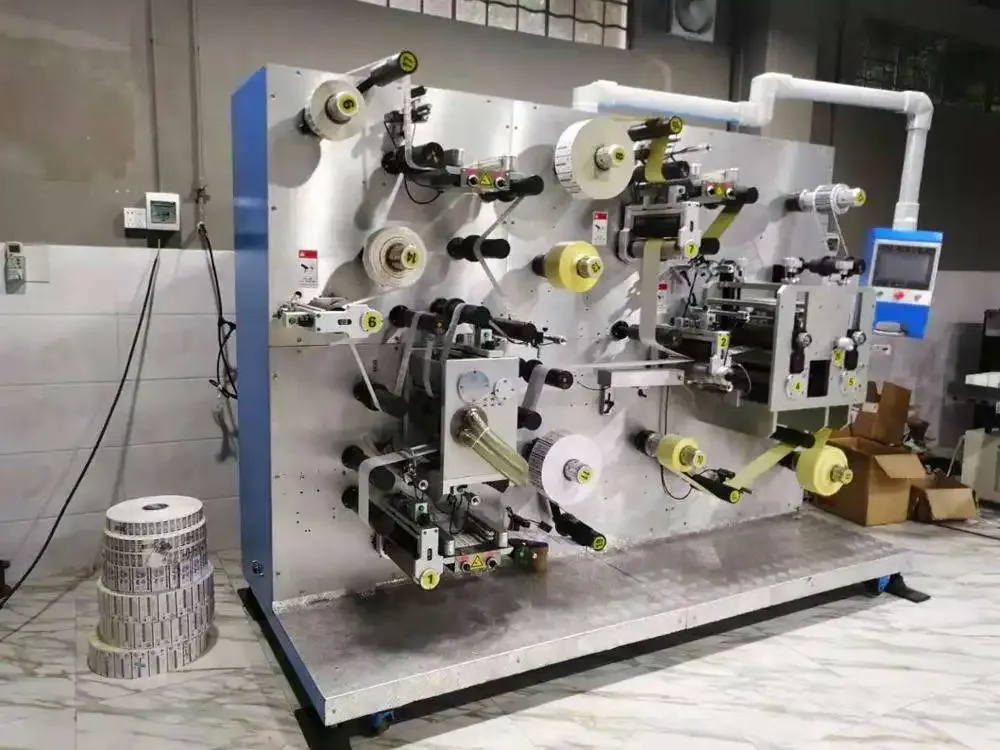

Una máquina etiquetadora RFID funciona mediante una sofisticada tecnología de identificación por radiofrecuencia que permite la captura y transmisión automática de datos sin necesidad de escaneo con línea de visión directa. Estas máquinas incorporan múltiples componentes, incluyendo lectores RFID, antenas, módulos de codificación y mecanismos dispensadores de etiquetas que funcionan en perfecta sincronización. El sistema puede imprimir información legible por humanos y codificar datos digitales en las etiquetas RFID simultáneamente, creando soluciones integrales de identificación para productos manufacturados.

La funcionalidad va más allá de aplicaciones simples de etiquetado, ya que las máquinas modernas de etiquetado RFID pueden procesar múltiples formatos de datos e integrarse con diversos sistemas de planificación de recursos empresariales. Las instalaciones manufactureras se benefician de capacidades de recolección de datos en tiempo real que ofrecen visibilidad inmediata sobre métricas de producción, parámetros de control de calidad y actualizaciones del estado del inventario. Este enfoque integral para la identificación de productos permite a los fabricantes mantener registros detallados de cada artículo durante todo el ciclo de producción.

Estándares Tecnológicos y Cumplimiento

Las máquinas industriales de etiquetado RFID deben cumplir con estándares establecidos de frecuencia y protocolos de comunicación para garantizar la interoperabilidad entre diferentes sistemas y regiones geográficas. La mayoría de las aplicaciones manufactureras utilizan la tecnología RFID UHF que opera dentro del rango de frecuencia de 860-960 MHz, lo cual proporciona un alcance de lectura óptimo y capacidades de transmisión de datos adecuadas para entornos industriales. El cumplimiento con estándares internacionales como EPC Gen2 e ISO 18000-6C asegura que las etiquetas codificadas puedan ser leídas por diversos lectores RFID a lo largo de la cadena de suministro.

Los requisitos de garantía de calidad en entornos de fabricación exigen que las máquinas etiquetadoras RFID mantengan un rendimiento constante bajo condiciones operativas desafiantes. Estos sistemas deben soportar fluctuaciones de temperatura, variaciones de humedad e interferencias electromagnéticas, al tiempo que continúan ofreciendo resultados precisos de etiquetado. Los fabricantes deben verificar que la máquina etiquetadora RFID elegida cumpla con las certificaciones industriales relevantes y los requisitos regulatorios específicos de su entorno operativo y ubicación geográfica.

Planificación y Evaluación Previas a la Integración

Análisis de Línea de Producción

La integración exitosa de una máquina etiquetadora RFID comienza con un análisis exhaustivo de las configuraciones existentes de la línea de producción y los patrones de flujo de trabajo. Los ingenieros de fabricación deben evaluar los sistemas actuales de transporte, los mecanismos de manipulación de productos y los procesos de empaquetado para determinar las ubicaciones óptimas para el equipo etiquetador RFID. Esta evaluación incluye medir el espacio disponible, identificar los requisitos de suministro eléctrico y analizar las tasas de flujo de productos para garantizar que la máquina etiquetadora RFID pueda operar eficientemente dentro de las limitaciones existentes.

El análisis de la línea de producción también implica estudiar las características del producto, como materiales, dimensiones y formatos de embalaje, para garantizar la compatibilidad con los procesos de etiquetado RFID. Diferentes tipos de productos pueden requerir estrategias específicas de colocación de etiquetas y parámetros de codificación para lograr un rendimiento óptimo de lectura en toda la cadena de suministro. Los responsables de fábrica deben considerar cómo interactuará la máquina de etiquetado RFID con los procesos posteriores, incluidas las operaciones de envasado, paletizado y envío.

Requisitos de infraestructura

La implementación de una máquina etiquetadora RFID requiere un soporte adecuado de infraestructura, incluyendo alimentación eléctrica, aire comprimido y conectividad de red para permitir una integración perfecta con los sistemas de ejecución de fabricación. Las instalaciones deben garantizar una capacidad eléctrica suficiente para soportar el funcionamiento continuo, a la vez que proporcionan sistemas apropiados de protección eléctrica y puesta a tierra. La infraestructura de red debe permitir la transmisión de datos en tiempo real entre la máquina etiquetadora RFID y los sistemas centrales de gestión, sin generar cuellos de botella en las comunicaciones.

Las consideraciones sobre infraestructura física incluyen ventilación adecuada, control de temperatura y acceso para mantenimiento alrededor del área de instalación de la máquina de etiquetado RFID. Las instalaciones manufactureras a menudo requieren soportes de montaje personalizados, cubiertas de seguridad y hardware de integración para posicionar correctamente el equipo dentro de las configuraciones existentes de la línea de producción. Factores ambientales como el control de polvo, exposición a productos químicos y amortiguación de vibraciones pueden requerir medidas protectoras adicionales para garantizar un funcionamiento fiable a largo plazo.

Proceso de Integración e Implementación

Pasos de Integración Mecánica

La integración mecánica de un Máquina de etiquetado RFID implica una alineación precisa con los sistemas de transportadores y equipos de manipulación de productos para garantizar una colocación exacta de las etiquetas y velocidades de procesamiento consistentes. Los técnicos de instalación deben posicionar cuidadosamente la máquina para acomodar variaciones del producto, manteniendo al mismo tiempo las distancias adecuadas para el acceso durante el mantenimiento. Los ajustes mecánicos pueden incluir modificaciones en la altura del transportador, instalación de rieles guía y posicionamiento de sensores para optimizar la detección del producto y la precisión en el etiquetado.

La sincronización con los equipos de producción existentes requiere una coordinación cuidadosa de las secuencias de temporización y las señales de control para evitar atascos de productos o errores de etiquetado. La máquina de etiquetado RFID debe comunicarse eficazmente con los equipos aguas arriba y aguas abajo mediante controladores lógicos programables o redes industriales de comunicación. Los procedimientos de prueba deben verificar el correcto funcionamiento mecánico en diversos escenarios de producción, incluyendo diferentes tamaños, velocidades y requisitos de orientación de los productos.

Configuración y Pruebas del Software

La configuración del software representa una fase crítica en la integración de máquinas etiquetadoras RFID, que requiere una configuración detallada de los parámetros de codificación, formatos de etiquetas y protocolos de comunicación. Los administradores del sistema deben configurar las conexiones a bases de datos, establecer reglas de validación de datos e implementar procedimientos de manejo de errores para garantizar un funcionamiento confiable. La interfaz del software debe proporcionar a los operadores controles intuitivos para monitorear el estado del sistema, ajustar parámetros y responder a alertas operativas.

Protocolos integrales de pruebas verifican que la máquina etiquetadora RFID codifique correctamente los datos de las etiquetas, aplique las etiquetas con la posición adecuada y se comunique exitosamente con los sistemas empresariales. Los escenarios de prueba deben incluir diversos tipos de productos, velocidades de producción y situaciones de manejo de excepciones para validar el rendimiento del sistema bajo condiciones operativas reales. Las métricas de desempeño, como la precisión en el etiquetado, las tasas de producción y el tiempo de actividad del sistema, deben documentarse durante las fases de prueba para establecer parámetros operativos básicos.

Optimización Operacional y Mantenimiento

Sistemas de Monitoreo de Rendimiento

El monitoreo continuo del rendimiento de la máquina etiquetadora RFID garantiza una productividad óptima y la detección temprana de posibles problemas que podrían afectar la eficiencia de la producción. Los sistemas modernos incorporan capacidades diagnósticas sofisticadas que supervisan indicadores clave de rendimiento, incluyendo la precisión en la aplicación de etiquetas, las tasas de éxito en la codificación y el estado de los componentes mecánicos. Los paneles de monitoreo en tiempo real ofrecen a los operadores una visibilidad inmediata del rendimiento del sistema, al mismo tiempo que generan datos históricos para análisis de tendencias y planificación de mantenimiento predictivo.

La integración con los sistemas de ejecución de fabricación permite un seguimiento integral del rendimiento de las máquinas etiquetadoras RFID dentro del contexto más amplio de la eficiencia de la línea de producción. Los sistemas automáticos de alerta notifican a los operadores y al personal de mantenimiento cuando los parámetros de rendimiento superan umbrales aceptables o cuando se acercan los intervalos programados de mantenimiento. Este enfoque proactivo minimiza las interrupciones no planificadas mientras garantiza una calidad de etiquetado constante durante los ciclos de producción.

Protocolos y mejores prácticas de mantenimiento

Establecer protocolos completos de mantenimiento asegura el funcionamiento fiable a largo plazo de las instalaciones de máquinas etiquetadoras RFID, al tiempo que minimiza fallos inesperados que podrían interrumpir los programas de producción. Las tareas regulares de mantenimiento incluyen la limpieza de cabezales de impresión, el reemplazo de componentes consumibles, la calibración de sensores y la actualización de configuraciones de software. Los técnicos de mantenimiento deben seguir los procedimientos especificados por el fabricante y documentar todas las actividades de servicio para cumplir con las condiciones de garantía y mantener registros históricos de rendimiento.

Los programas de mantenimiento preventivo deben incluir inspecciones regulares de componentes mecánicos, conexiones eléctricas e interfaces de comunicación para identificar posibles problemas antes de que afecten las operaciones de producción. La gestión del inventario de piezas de repuesto garantiza la disponibilidad de componentes críticos, al mismo tiempo que minimiza los costos de almacenamiento y los riesgos de obsolescencia. Los programas de formación para el personal de mantenimiento deben abarcar tanto procedimientos de mantenimiento rutinarios como técnicas avanzadas de diagnóstico específicas de la tecnología de máquinas etiquetadoras RFID.

Control de Calidad y Validación

Sistemas de Verificación de Etiquetas

Las medidas de control de calidad para las operaciones de máquinas etiquetadoras RFID deben incluir sistemas integrales de verificación de etiquetas que validen tanto la apariencia visual como la integridad de los datos electrónicos. Los sistemas de visión integrados pueden inspeccionar la precisión en la colocación de la etiqueta, la calidad de impresión y la legibilidad del código de barras, mientras que los lectores de verificación RFID confirman la codificación correcta de los datos y el funcionamiento de la etiqueta. Estos procesos de verificación proporcionan retroalimentación inmediata sobre la calidad del etiquetado y permiten el rechazo automático de productos defectuosos antes de que pasen a etapas posteriores de producción.

Los métodos de control estadístico de la calidad ayudan a identificar tendencias y patrones en el rendimiento de las máquinas etiquetadoras RFID que podrían indicar problemas emergentes o oportunidades de mejora del proceso. Las métricas de calidad deben incluir mediciones cuantitativas, como la precisión de posicionamiento, y evaluaciones cualitativas, como la adherencia y durabilidad de las etiquetas. Las auditorías regulares de calidad verifican el cumplimiento de las especificaciones del cliente y los requisitos regulatorios, a la vez que proporcionan datos para iniciativas de mejora continua.

Trazabilidad y Documentación

Los sistemas integrales de trazabilidad habilitados por la integración de máquinas etiquetadoras RFID proporcionan registros detallados del historial del producto, desde las materias primas hasta el envío de los productos terminados. La documentación electrónica elimina errores en el registro manual y ofrece acceso inmediato a los datos de producción para investigaciones de calidad, procedimientos de retiro y reportes de cumplimiento regulatorio. La integración con sistemas de planificación de recursos empresariales garantiza la coherencia entre la identificación física del producto y los registros digitales en toda la cadena de suministro.

Los protocolos de documentación deben establecer procedimientos claros para la copia de seguridad de datos, la gestión de archivos y la recuperación del sistema, con el fin de proteger la información crítica de producción. La validación periódica de la precisión de los datos de trazabilidad garantiza que los sistemas de máquinas etiquetadoras RFID sigan proporcionando una identificación confiable de productos durante todo su ciclo de vida operativo. Los registros de auditoría deben rastrear todas las modificaciones del sistema, cambios de parámetros y actividades de mantenimiento para cumplir con los requisitos del sistema de gestión de calidad y las obligaciones reglamentarias.

Preguntas frecuentes

¿Qué factores determinan la ubicación óptima para una máquina etiquetadora RFID en una línea de producción?

La ubicación óptima para una máquina etiquetadora RFID depende de varios factores críticos, incluyendo la estabilidad en la orientación del producto, el acceso al transportador y los requisitos de integración con equipos existentes. La máquina debe colocarse donde los productos mantengan una posición y velocidad constantes, normalmente después de los procesos de formado o envasado, pero antes de las operaciones finales de sellado. Es esencial considerar un espacio suficiente para el acceso durante el mantenimiento, una ventilación adecuada y la protección frente a riesgos ambientales. Además, la ubicación debe permitir las conexiones necesarias para energía eléctrica, aire comprimido y comunicaciones de red, al tiempo que permita futuras ampliaciones o modificaciones.

¿Cuánto tiempo suele tomar integrar completamente una máquina etiquetadora RFID en una línea de producción existente?

La integración completa de una máquina etiquetadora RFID generalmente requiere de 2 a 4 semanas, dependiendo de la complejidad de la línea de producción y de la infraestructura existente. Este plazo incluye la instalación mecánica, conexiones eléctricas, configuración del software, procedimientos de prueba y capacitación del operador. Las instalaciones sencillas con mínima personalización pueden completarse en 1 a 2 semanas, mientras que las integraciones complejas que requieren interfaces personalizadas, pruebas extensas o sistemas especiales de seguridad pueden tardar de 6 a 8 semanas. Las fases de planificación previa, incluyendo estudios del sitio, especificación de equipos y preparación de la infraestructura, pueden reducir significativamente el tiempo real de instalación.

¿Cuáles son los desafíos más comunes que se presentan durante la integración de máquinas etiquetadoras RFID?

Los desafíos comunes de integración incluyen problemas de sincronización con los sistemas de transportadores existentes, dificultades de compatibilidad del software con sistemas empresariales y factores ambientales que afectan el rendimiento de las etiquetas RFID. Pueden surgir dificultades de alineación mecánica al adaptarse a diferentes tamaños de productos o cuando limitaciones de espacio impiden una colocación óptima. Pueden presentarse problemas de conectividad de red al integrarse con sistemas heredados de ejecución de fabricación que carecen de protocolos de comunicación modernos. Los desafíos ambientales, como la interferencia electromagnética, las fluctuaciones de temperatura o la exposición a productos químicos, pueden afectar tanto la fiabilidad del equipo como la legibilidad de las etiquetas, lo que requiere medidas protectoras adicionales o componentes especializados.

¿Cómo pueden los fabricantes asegurar el rendimiento óptimo y la longevidad de su inversión en máquinas etiquetadoras RFID?

El rendimiento óptimo y la longevidad requieren la implementación de programas integrales de mantenimiento preventivo que incluyan limpieza regular, calibración y reemplazo de componentes según las especificaciones del fabricante. Establecer programas adecuados de capacitación para operadores garantiza un funcionamiento correcto mientras se minimizan los errores inducidos por el usuario o daños al equipo. Los controles ambientales, como la filtración de polvo, la regulación de la temperatura y la amortiguación de vibraciones, protegen los componentes sensibles del desgaste prematuro. Las actualizaciones regulares de software y los parches de seguridad mantienen la fiabilidad del sistema y lo protegen contra amenazas de ciberseguridad. Los sistemas de monitoreo de rendimiento proporcionan alertas tempranas sobre posibles problemas, mientras que el mantenimiento de registros detallados de servicio apoya el cumplimiento de la garantía y facilita las tareas de solución de problemas.

Productos recomendados

Noticias Calientes

-

Reflejar la importancia cultural de la imprenta en la preservación y difusión del conocimiento

2023-12-08

-

El papel de la imprenta en la economía mundial

2023-12-08

-

Impacto ambiental: análisis de la huella ambiental de la industria de la impresión

2023-12-08

-

La frontera de la impresión: la impresión 3D y su renacimiento industrial

2023-12-08

-

La evolución y el impacto de la imprenta

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY