¿Cómo apoyan las máquinas de detección visual la inspección automatizada de calidad?

Las instalaciones de fabricación modernas dependen cada vez más de sistemas automatizados avanzados para mantener estándares de calidad consistentes en las líneas de producción. La integración de tecnologías de imagen sofisticadas con inteligencia artificial ha revolucionado la forma en que los fabricantes abordan los procesos de control de calidad. Una máquina de detección visual constituye la piedra angular de los sistemas contemporáneos de inspección automatizada, ofreciendo una precisión y velocidad sin precedentes para identificar defectos, medir dimensiones y verificar las especificaciones del producto. Estos sistemas inteligentes se han convertido en herramientas indispensables para los fabricantes que buscan eliminar los errores humanos sin comprometer los más altos estándares de calidad en sus operaciones.

Tecnologías fundamentales detrás de los sistemas de detección visual

Integración avanzada de cámaras y sensores

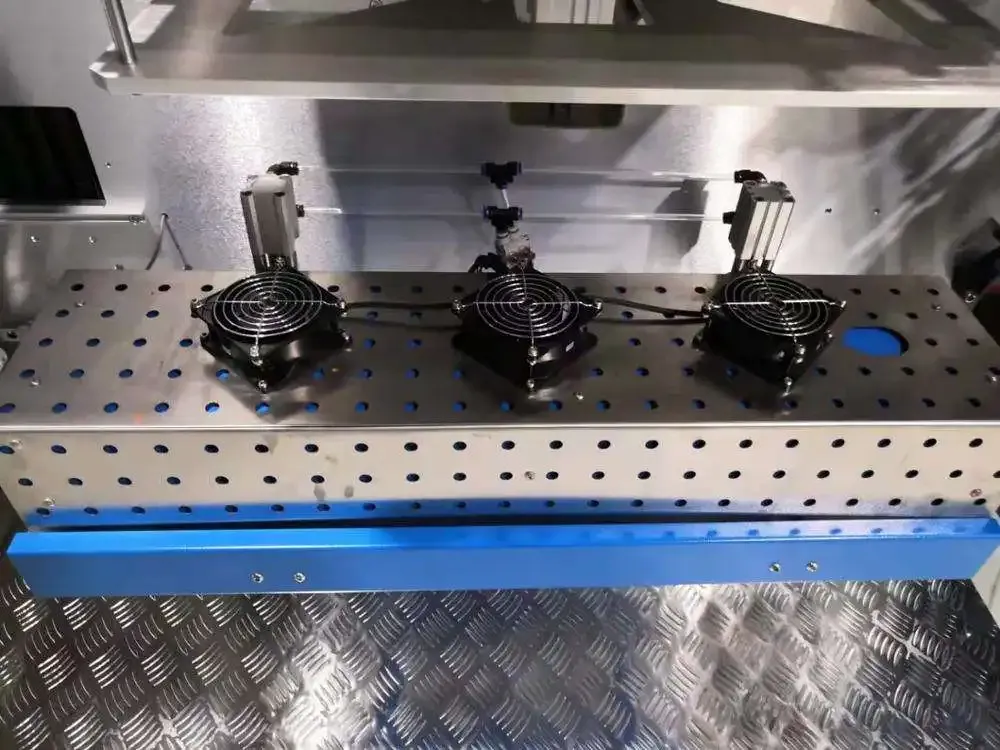

La base de cualquier máquina de detección visual eficaz radica en su sofisticada matriz de cámaras y sensores. Cámaras industriales de alta resolución capturan imágenes detalladas a velocidades increíbles, procesando a menudo miles de fotogramas por segundo para mantener el ritmo de líneas de producción rápidas. Estas cámaras utilizan diversas tecnologías de imagen, incluidos los espectros de luz visible, infrarroja y ultravioleta, para detectar distintos tipos de defectos que podrían ser invisibles para sistemas ópticos convencionales. La integración de múltiples tipos de sensores permite que una única máquina de detección visual realice inspecciones exhaustivas sobre diversas características del producto.

La tecnología moderna de sensores permite que las máquinas de detección visual identifiquen con una precisión extraordinaria defectos microscópicos, variaciones de color, inconsistencias dimensionales e irregularidades superficiales. Sensores CMOS y CCD avanzados ofrecen la sensibilidad necesaria para detectar defectos sutiles, al tiempo que mantienen la velocidad de procesamiento requerida para el control de calidad en tiempo real. La combinación de imágenes de alta velocidad con óptica de precisión garantiza que cada producto que pasa por la zona de inspección reciba una evaluación exhaustiva sin ralentizar los procesos de producción.

Aprendizaje automático y reconocimiento de patrones

Los algoritmos de inteligencia artificial constituyen la columna vertebral analítica de las máquinas contemporáneas de detección visual, lo que les permite aprender de grandes conjuntos de datos y mejorar su precisión con el tiempo. Las redes de aprendizaje profundo procesan las imágenes capturadas para identificar patrones, anomalías y defectos con una sofisticación cada vez mayor. Estos sistemas pueden distinguir entre las variaciones aceptables dentro de las tolerancias de fabricación y los problemas reales de calidad que requieren atención inmediata. Las capacidades de aprendizaje automático permiten que las máquinas de detección visual se adapten a nuevas líneas de productos y a estándares de calidad en evolución sin necesidad de una reprogramación extensa.

La tecnología de reconocimiento de patrones permite que las máquinas de detección visual realicen análisis comparativos complejos frente a estándares de referencia y datos históricos. Estos sistemas construyen bases de datos exhaustivas de características aceptables e inaceptables de los productos, refinando continuamente sus procesos de toma de decisiones. Esta capacidad adaptativa garantiza que la inspección de calidad se vuelva más precisa y fiable a medida que el sistema adquiere experiencia con procesos de fabricación específicos y variaciones de producto.

Estrategias de implementación para entornos de fabricación

Integración con Líneas de Producción Existentes

La implementación exitosa de una máquina de detección visual requiere una consideración cuidadosa de los flujos de trabajo y la infraestructura de producción existentes. Los fabricantes deben evaluar sus sistemas de transporte actuales, las condiciones de iluminación y las restricciones espaciales para determinar la ubicación y configuración óptimas del equipo de inspección. El proceso de integración suele implicar la colaboración entre ingenieros de producción, especialistas en control de calidad y proveedores de tecnología, con el fin de garantizar un funcionamiento sin interrupciones y sin alterar los procesos de fabricación ya establecidos.

La colocación estratégica de máquinas de detección visual en puntos críticos de inspección maximiza su eficacia, al tiempo que minimiza su impacto en el rendimiento de la producción. Las ubicaciones habituales de instalación incluyen estaciones posteriores al ensamblaje, líneas de embalaje y puntos de control de inspección final, donde la verificación integral de la calidad es esencial. La flexibilidad de los sistemas modernos de detección visual permite tanto configuraciones de inspección en línea como fuera de línea, ofreciendo a los fabricantes opciones que mejor se adaptan a sus requisitos operativos específicos.

Personalización para aplicaciones industriales específicas

Diferentes sectores manufactureros requieren configuraciones y capacidades especializadas de sus máquinas de detección visual. Los fabricantes automotrices se centran en la precisión dimensional y la calidad del acabado superficial, mientras que las empresas farmacéuticas priorizan la detección de contaminantes y la integridad del embalaje. Los fabricantes electrónicos necesitan sistemas capaces de identificar defectos microscópicos en placas de circuito y ensamblajes de componentes. Cada aplicación industrial exige configuraciones ópticas específicas, disposiciones de iluminación y algoritmos analíticos adaptados a sus requisitos de calidad únicos.

La versatilidad de las modernas máquinas de detección visual permite una amplia personalización mediante la configuración de software y modificaciones hardware. Los fabricantes pueden implementar protocolos de inspección específicos para cada sector industrial, ajustar los parámetros de sensibilidad según las distintas categorías de productos y establecer formatos de informes personalizados que se alineen con sus sistemas de gestión de calidad. Esta adaptabilidad garantiza que la tecnología de detección visual pueda satisfacer las diversas necesidades de distintos sectores manufactureros, manteniendo al mismo tiempo estándares de rendimiento consistentes.

Beneficios en el control de calidad y métricas de rendimiento

Mejoras en la precisión y la consistencia

La implementación de máquinas de detección visual ofrece mejoras significativas en la precisión de la inspección en comparación con los métodos tradicionales de control de calidad manual. Estos sistemas eliminan la variabilidad y los factores de fatiga asociados a los inspectores humanos, proporcionando criterios de evaluación consistentes en todos los turnos de producción. El análisis estadístico muestra que la inspección visual automatizada puede alcanzar tasas de precisión superiores al 99,5 %, manteniendo velocidades de inspección muy superiores a las capacidades manuales.

La coherencia en la evaluación de la calidad resulta especialmente importante para los fabricantes que atienden industrias reguladas o que mantienen especificaciones estrictas de sus clientes. Una máquina de detección visual proporciona evaluaciones objetivas y repetibles que eliminan la interpretación subjetiva y garantizan estándares de calidad uniformes en toda la serie de producción. Esta coherencia reduce las quejas de los clientes, las reclamaciones bajo garantía y los costes asociados a los fallos de calidad en el mercado.

Reducción de Costos y Mejoras de Eficiencia

Los beneficios económicos derivados de la implementación de máquinas de detección visual van mucho más allá de los costes iniciales del equipo, gracias a la reducción de los requisitos de mano de obra, a la disminución de las tasas de desecho y a la mejora de la eficacia general de los equipos. Los sistemas automatizados de inspección operan de forma continua, sin pausas, costes por horas extraordinarias ni necesidades de formación asociadas a los inspectores humanos. La identificación y eliminación rápidas de productos defectuosos evitan los costes derivados del procesamiento posterior y reducen el desperdicio de materiales en todo el proceso de fabricación.

Los ahorros de costes a largo plazo se acumulan mediante un mejor control del proceso y una reducción de los incidentes relacionados con la calidad. Las máquinas de detección visual proporcionan retroalimentación en tiempo real a los operarios de producción, lo que permite correcciones inmediatas que evitan la fabricación de nuevos artículos defectuosos. Este enfoque proactivo de la gestión de la calidad reduce significativamente los costes asociados a la rechazo de lotes, las devoluciones de los clientes y los posibles problemas de responsabilidad derivados de fallos de calidad.

Análisis y generación de informes de datos en tiempo real

Integración del control estadístico de procesos

Las máquinas modernas de detección visual generan conjuntos de datos exhaustivos que se integran sin problemas con los sistemas de control estadístico de procesos y el software de gestión de la calidad. Estos sistemas registran las tasas de defectos, identifican tendencias problemáticas y ofrecen información predictiva que permite realizar mantenimiento proactivo y optimizar los procesos. Las capacidades de monitoreo continuo permiten a los responsables de calidad identificar posibles problemas antes de que afecten la calidad del producto o la eficiencia de la producción.

Las herramientas de visualización de datos presentan los resultados de las inspecciones en formatos que facilitan la toma rápida de decisiones y el análisis de tendencias. Las máquinas de detección visual pueden generar informes automatizados, enviar alertas ante condiciones fuera de especificación y mantener registros históricos detallados para cumplimiento normativo y iniciativas de mejora continua. Este enfoque basado en datos para la gestión de la calidad permite a los fabricantes tomar decisiones fundamentadas en evidencia objetiva, en lugar de observaciones subjetivas.

Capacidades de trazabilidad y documentación

Los requisitos de cumplimiento normativo en muchos sectores exigen una documentación exhaustiva y la trazabilidad de las actividades de control de calidad. Las máquinas de detección visual capturan y almacenan automáticamente registros detallados de inspección, incluidas las marcas de tiempo, la documentación mediante imágenes y las clasificaciones específicas de defectos para cada artículo inspeccionado. Esta documentación automatizada elimina la necesidad de llevar registros manuales, garantizando al mismo tiempo trayectorias de auditoría completas con fines de aseguramiento de la calidad.

Las funciones avanzadas de trazabilidad permiten a los fabricantes correlacionar los problemas de calidad con parámetros de producción específicos, lotes de materiales y asignaciones de operarios. Cuando surgen problemas de calidad, los datos provenientes de las máquinas de detección visual proporcionan información forense valiosa que ayuda a identificar las causas fundamentales y a implementar acciones correctivas eficaces. Esta capacidad integral de documentación apoya los esfuerzos de mejora continua y demuestra el cumplimiento de las normas de calidad del sector.

Desarrollos futuros en la tecnología de detección visual

Avance en Inteligencia Artificial

La evolución de la inteligencia artificial sigue mejorando las capacidades de las máquinas de detección visual mediante un reconocimiento de patrones más avanzado, velocidades de procesamiento más rápidas y algoritmos de clasificación de defectos más sofisticados. Tecnologías emergentes, como la computación en el borde (edge computing), permiten el procesamiento en tiempo real de IA directamente dentro de los sistemas de inspección, reduciendo la latencia y mejorando los tiempos de respuesta para decisiones críticas de calidad. Estos avances permiten que las máquinas de detección visual manejen tareas de inspección cada vez más complejas, manteniendo al mismo tiempo la velocidad requerida para operaciones de fabricación de alto volumen.

Los futuros avances en inteligencia artificial prometen ofrecer un mayor grado de autonomía en los sistemas de detección visual, con máquinas capaces de aprender por sí mismas y adaptarse a nuevas variaciones de productos sin intervención humana. Redes neuronales avanzadas permitirán que las máquinas de detección visual realicen análisis contextuales, comprendiendo no solo qué defectos existen, sino también su posible impacto en el rendimiento del producto y la satisfacción del cliente. Esta evolución hacia sistemas de calidad inteligentes representa un avance significativo en las capacidades tecnológicas de la fabricación.

Integración con los conceptos de Industria 4.0

La convergencia de la tecnología de detección visual con los principios de la Industria 4.0 genera oportunidades para una integración sin precedentes entre los sistemas de control de calidad y las operaciones manufactureras en su conjunto. Las máquinas conectadas de detección visual comunicarán directamente con los equipos de producción, los sistemas de la cadena de suministro y el software de planificación de recursos empresariales, creando ecosistemas manufactureros integrales. Esta conectividad permite ajustes automáticos de los parámetros de producción basados en los comentarios sobre la calidad y facilita estrategias de mantenimiento predictivo.

Los entornos de fabricación inteligente aprovecharán los datos de las máquinas de detección visual para optimizar todos los procesos productivos, desde la selección de materias primas hasta la entrega del producto final. La integración de los datos de calidad con las métricas operativas permite a los fabricantes alcanzar nuevos niveles de eficiencia sin comprometer la excelencia en la calidad del producto. Este enfoque integral de la optimización manufacturera representa la dirección futura de la automatización industrial y de los sistemas de gestión de la calidad.

Preguntas frecuentes

¿Qué tipos de defectos pueden identificar las máquinas de detección visual?

Las máquinas de detección visual pueden identificar una amplia gama de defectos, incluidas las variaciones dimensionales, rayaduras superficiales, inconsistencias de color, componentes faltantes, contaminación, grietas y errores de ensamblaje. Las capacidades específicas de detección dependen de la resolución de la cámara, la configuración de iluminación y los algoritmos de software implementados para cada aplicación. Los sistemas avanzados pueden detectar defectos tan pequeños como unos pocos micrómetros y distinguir entre las tolerancias de fabricación aceptables y los problemas reales de calidad que requieren acciones correctivas.

¿Cómo gestionan las máquinas de detección visual productos de distintos tamaños y formas?

Las máquinas modernas de detección visual incorporan sistemas de posicionamiento flexibles y configuraciones ópticas ajustables que se adaptan a diversas dimensiones y geometrías de los productos. Los mecanismos automáticos de enfoque y las matrices de cámaras con múltiples ángulos garantizan una cobertura integral de inspección, independientemente del tamaño u orientación del producto. Los algoritmos de software pueden programarse con múltiples perfiles de producto, lo que permite que una única máquina de detección visual inspeccione artículos diversos sin necesidad de reconfiguración manual entre cambios de producto.

¿Cuáles son los requisitos de mantenimiento de las máquinas de detección visual?

Las máquinas de detección visual requieren una limpieza regular de los componentes ópticos, verificaciones periódicas de calibración y actualizaciones de software para mantener un rendimiento óptimo. El mantenimiento preventivo incluye normalmente la limpieza de las lentes, la verificación del sistema de iluminación y la lubricación de los componentes mecánicos, según las especificaciones del fabricante. La mayoría de los sistemas incorporan capacidades de autodiagnóstico que supervisan los parámetros de rendimiento y alertan a los operadores sobre posibles necesidades de mantenimiento antes de que afecten a la precisión o fiabilidad de la inspección.

¿Con qué rapidez se pueden implementar las máquinas de detección visual en líneas de producción existentes?

Los plazos de implementación de las máquinas de detección visual varían según la complejidad de la aplicación y los requisitos de integración, oscilando típicamente entre varias semanas y unos pocos meses. Las aplicaciones sencillas de inspección en línea pueden desplegarse en un plazo de 2 a 4 semanas, mientras que los sistemas complejos de múltiples estaciones que requieren desarrollo de software personalizado pueden tardar entre 8 y 12 semanas. Los factores que afectan la velocidad de implementación incluyen la complejidad de la integración mecánica, los requisitos de personalización del software, las necesidades de formación de los operarios y los protocolos de pruebas de validación específicos del entorno de fabricación.

Productos recomendados

Noticias Calientes

-

Reflejar la importancia cultural de la imprenta en la preservación y difusión del conocimiento

2023-12-08

-

El papel de la imprenta en la economía mundial

2023-12-08

-

Impacto ambiental: análisis de la huella ambiental de la industria de la impresión

2023-12-08

-

La frontera de la impresión: la impresión 3D y su renacimiento industrial

2023-12-08

-

La evolución y el impacto de la imprenta

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY