¿Qué factores de integración influyen en la adquisición de máquinas de detección visual?

Las industrias manufactureras de todo el mundo están experimentando una demanda sin precedentes de sistemas de control de calidad precisos, liderando esta transformación la tecnología de máquinas de detección visual. Estos sistemas sofisticados han revolucionado la forma en que los fabricantes abordan la garantía de calidad, combinando capacidades avanzadas de imagen con inteligencia artificial para ofrecer una precisión de inspección inigualable. La adquisición de una máquina de detección visual representa una inversión estratégica que puede impactar significativamente la eficiencia de producción, reducir desperdicios y mejorar la calidad general del producto en diversos entornos manufactureros.

La automatización industrial ha alcanzado nuevas alturas con la integración de sistemas inteligentes de inspección capaces de detectar defectos microscópicos, variaciones dimensionales e irregularidades superficiales que sería imposible identificar de forma constante para operadores humanos. La máquina moderna de detección visual incorpora múltiples tecnologías de sensores, cámaras de alta resolución y algoritmos sofisticados para ofrecer un monitoreo de calidad en tiempo real durante los procesos de producción. Las empresas que invierten en estos sistemas deben evaluar cuidadosamente numerosos factores de integración para garantizar un rendimiento óptimo y un retorno de la inversión.

Requisitos de Infraestructura Técnica

Evaluación de Compatibilidad de Hardware

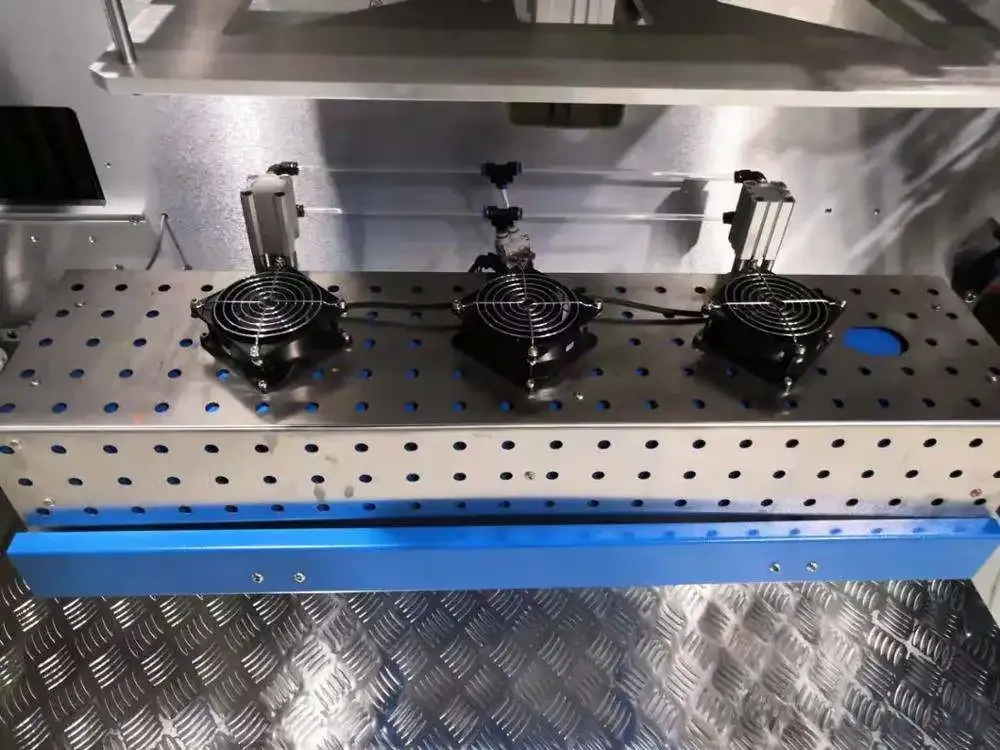

La integración exitosa de una máquina de detección visual comienza con una evaluación exhaustiva del hardware existente y las capacidades de infraestructura de la línea de producción. Las instalaciones manufactureras deben evaluar sus sistemas de transporte actuales, las condiciones de iluminación y los espacios disponibles para montaje, a fin de determinar la compatibilidad con el nuevo equipo de inspección. Las especificaciones de dimensiones físicas y peso de la máquina de detección visual deben coincidir con las configuraciones existentes de la línea de producción para evitar modificaciones costosas o interrupciones en las operaciones en curso.

Los requisitos de potencia representan otra consideración crítica, ya que los sistemas modernos de inspección a menudo demandan un suministro eléctrico estable con características específicas de voltaje y amperaje. Las instalaciones deben verificar que su infraestructura eléctrica pueda soportar la carga adicional manteniendo al mismo tiempo una calidad de energía constante para evitar interferencias con los algoritmos sensibles de detección. Los factores ambientales como la temperatura, la humedad y los niveles de vibración en el área de instalación afectan directamente el rendimiento y la longevidad del equipo de inspección de precisión.

Infraestructura de Red y Conectividad

Los sistemas contemporáneos de máquinas de detección visual requieren una conectividad de red robusta para facilitar el intercambio de datos con sistemas de ejecución de fabricación, bases de datos de gestión de calidad y plataformas de monitoreo remoto. Es necesario evaluar las conexiones Ethernet, los protocolos inalámbricos y los estándares industriales de comunicación para garantizar una integración perfecta con las redes de fábrica existentes. Los requisitos de ancho de banda para la transmisión de imágenes de inspección de alta resolución y datos de calidad en tiempo real exigen una planificación cuidadosa de la capacidad de la red.

Las consideraciones sobre la seguridad de los datos se vuelven fundamentales al conectar los sistemas de inspección con redes más amplias de fábrica o plataformas analíticas basadas en la nube. Los fabricantes deben implementar medidas adecuadas de ciberseguridad, incluyendo firewalls, protocolos de cifrado y controles de acceso, para proteger los datos sensibles de producción y evitar accesos no autorizados a sistemas críticos de control de calidad. La redundancia de red y las rutas de comunicación de respaldo garantizan el funcionamiento continuo incluso durante fallos de la red principal.

Integración de Software y Gestión de Datos

Compatibilidad con el Sistema de Ejecución de Manufactura

La integración perfecta de una máquina de detección visual con los sistemas existentes de ejecución de fabricación requiere una evaluación cuidadosa de la compatibilidad del software y los protocolos de intercambio de datos. Los sistemas modernos de inspección generan grandes cantidades de datos de calidad que deben procesarse, almacenarse y analizarse eficientemente para proporcionar información útil destinada a la optimización de la producción. Las interfaces de programación de aplicaciones y los protocolos de comunicación estandarizados facilitan el flujo continuo de datos entre los equipos de inspección y los sistemas de gestión de fábrica.

Las capacidades de integración con bases de datos determinan la eficacia con la que los datos de control de calidad pueden incorporarse a los sistemas de gestión de calidad existentes y a las plataformas de trazabilidad. La máquina de detección visual debe ser capaz de asociar los resultados de inspección con lotes específicos de productos, números de serie y marcas temporales de producción para mantener registros de calidad completos. La sincronización de datos en tiempo real garantiza que los problemas de calidad se identifiquen y comuniquen inmediatamente al personal de producción correspondiente.

Capacidades de Análisis e Informes

Las capacidades avanzadas de análisis integradas en los sistemas modernos de máquinas de detección visual proporcionan a los fabricantes una visibilidad sin precedentes sobre las tendencias de calidad de producción y las variaciones del proceso. Las funciones de control estadístico de procesos permiten la detección automática de desviaciones de calidad y alertas de mantenimiento predictivo basadas en patrones de rendimiento de inspección. El sistema debe ser capaz de generar informes personalizables que cumplan con los requisitos existentes de documentación de calidad y con las normas de cumplimiento regulatorio.

La integración con plataformas de inteligencia empresarial permite combinar los datos de calidad procedentes de la máquina de detección visual con otras métricas de producción para un análisis integral del rendimiento. Las interfaces de panel ofrecen visibilidad en tiempo real de los indicadores clave de calidad, las tendencias de defectos y las métricas de eficiencia de producción. Las capacidades de análisis de datos históricos posibilitan iniciativas de mejora continua y ayudan a identificar las causas raíz de los problemas de calidad en diferentes parámetros de producción.

Consideraciones de Integración Operativa

Integración del Flujo de Trabajo y Optimización del Proceso

La implementación exitosa de un máquina de detección visual requiere un análisis cuidadoso de los flujos de trabajo existentes y los procedimientos de control de calidad. El sistema de inspección debe colocarse estratégicamente dentro de la línea de producción para maximizar la efectividad de detección, al tiempo que se minimiza el impacto en la capacidad productiva. Las consideraciones de temporización incluyen los tiempos de ciclo de inspección, los requisitos de manipulación del producto y la integración con mecanismos existentes de clasificación o rechazo.

Debe evaluarse la formación requerida para los operadores, a fin de garantizar que el personal de producción pueda operar y mantener eficazmente el nuevo equipo de inspección. La interfaz de la máquina de detección visual debe ser intuitiva y adecuada al nivel de habilidad actual de los operadores, para minimizar el tiempo de aprendizaje y reducir el riesgo de errores operativos. Los procedimientos operativos estándar deben actualizarse para incorporar nuevos protocolos de control de calidad y parámetros de inspección.

Mantenimiento e Integración de Soporte

Los programas de mantenimiento preventivo para la máquina de detección visual deben integrarse con los programas de mantenimiento existentes de la instalación para garantizar un rendimiento óptimo del sistema y minimizar las interrupciones no planificadas. El sistema de inspección debe proporcionar alertas de mantenimiento predictivo y capacidades diagnósticas compatibles con los sistemas de gestión de mantenimiento de la planta. Deben evaluarse los requisitos de inventario de piezas de repuesto y las capacidades de soporte del proveedor para asegurar la confiabilidad operativa a largo plazo.

Las capacidades de diagnóstico remoto permiten a los fabricantes de equipos y proveedores de servicios supervisar el rendimiento del sistema y ofrecer soporte proactivo cuando surgen problemas. La máquina de detección visual debe incluir funciones completas de registro y diagnóstico que faciliten la solución rápida de incidencias y minimicen las interrupciones en la producción. Los acuerdos de nivel de servicio y los compromisos de tiempo de respuesta deben estar alineados con los requisitos de producción y la criticidad del control de calidad.

Normas de Calidad y Cumplimiento Regulatorio

Requisitos de calidad específicos por industria

Diferentes industrias manufactureras tienen estándares de calidad y requisitos regulatorios únicos que deben considerarse al implementar un sistema de máquina de detección visual. Los fabricantes automotrices deben cumplir con los estándares IATF 16949, mientras que las empresas farmacéuticas deben satisfacer los requisitos de validación de la FDA para equipos de inspección. El sistema de inspección debe ser capaz de documentar y validar su rendimiento de acuerdo con los estándares industriales y directrices regulatorias pertinentes.

Los procedimientos de calibración y verificación de la máquina de detección visual deben alinearse con los requisitos existentes del sistema de gestión de la calidad y los estándares de medición. El sistema debe ofrecer funciones automatizadas de verificación de calibración y mantener registros detallados de las actividades de validación de rendimiento. Los requisitos de trazabilidad pueden exigir periodos específicos de retención de datos y formatos de documentación que el equipo de inspección debe soportar.

Requisitos de documentación y validación

Los paquetes de documentación completos deben acompañar la instalación de la máquina de detección visual, incluyendo especificaciones detalladas, procedimientos operativos y protocolos de validación. Las actividades de cualificación de instalación, cualificación operativa y cualificación de rendimiento deben planificarse y ejecutarse de acuerdo con las mejores prácticas del sector y los requisitos regulatorios. El sistema debe mantener registros detallados de auditoría y registros electrónicos que cumplan con las normas pertinentes de integridad de datos.

Debe establecerse procedimientos de control de cambios para gestionar actualizaciones de software, modificaciones de parámetros y cambios de configuración en el sistema de la máquina de detección visual. Los procedimientos de control de versiones y copias de seguridad garantizan que las configuraciones del sistema puedan restaurarse en caso de fallos o modificaciones no autorizadas. Deben programarse revisiones periódicas del rendimiento y actividades de revalidación del sistema para mantener el cumplimiento con los estándares de calidad durante todo el ciclo de vida del equipo.

Análisis de Costo-Beneficio y Consideraciones de ROI

Evaluación del costo total de propiedad

Las decisiones de compra para una máquina de detección visual deben considerar el costo total de propiedad más allá del precio inicial de adquisición del equipo. Los costos de implementación incluyen actividades de instalación, integración, capacitación y validación que pueden afectar significativamente la inversión total. Los costos operativos continuos comprenden mantenimiento, consumibles, licencias de software y requisitos periódicos de calibración que deben incluirse en la planificación presupuestaria a largo plazo.

El consumo de energía y los costos de modificación de las instalaciones deben evaluarse como parte del análisis integral de costos. La máquina de detección visual puede requerir iluminación especializada, controles ambientales o modificaciones estructurales que aumenten el costo total de implementación. También deben considerarse en la evaluación económica los costos de oportunidad asociados con el tiempo de inactividad de la producción durante la instalación y puesta en marcha.

Métricas de Retorno de la Inversión

Los beneficios cuantificables de la implementación de una máquina de detección visual incluyen tasas reducidas de desperdicio, disminución de quejas de clientes y mejora en la eficiencia de producción. La reducción de costos de calidad mediante la detección y prevención temprana de defectos puede generar ahorros significativos en comparación con problemas de calidad posteriores y devoluciones de clientes. El sistema de inspección también puede permitir una reducción en los costos de mano de obra para inspecciones manuales y una mayor consistencia en las actividades de control de calidad.

Las mejoras en productividad resultan de las capacidades de inspección automatizada que pueden operar continuamente sin los problemas de fatiga o inconsistencia comunes en los métodos de inspección manual. La máquina de detección visual puede procesar productos a velocidades más altas manteniendo una precisión superior en la detección, lo que potencialmente aumenta el rendimiento general de producción. La protección de marca y las mejoras en la satisfacción del cliente proporcionan beneficios intangibles adicionales que contribuyen al éxito empresarial a largo plazo.

Consideraciones para la Selección de Proveedores y Alianzas

Evaluación de la Capacidad del Proveedor

La selección del proveedor adecuado para una máquina de detección visual requiere una evaluación exhaustiva de las capacidades técnicas del proveedor, su experiencia en la industria y su infraestructura de soporte. El proveedor debe demostrar experiencia comprobada en aplicaciones similares y en requisitos específicos de la industria. Las referencias de clientes existentes y los estudios de caso ofrecen información valiosa sobre el desempeño del proveedor y los niveles de satisfacción del cliente.

Las capacidades de soporte técnico, incluida la presencia de servicio local, tiempos de respuesta y procedimientos de escalación, deben estar alineadas con los requisitos de producción y el nivel de criticidad de la calidad. El proveedor debe ofrecer programas completos de formación para operadores, personal de mantenimiento e ingenieros de calidad. Las políticas de actualización de software y los compromisos de soporte a largo plazo garantizan un rendimiento continuo del sistema durante todo el ciclo de vida del equipo.

Marco de Asociación y Soporte

Establecer una asociación estratégica con el proveedor de máquinas de detección visual facilita la colaboración continua y las iniciativas de mejora continua. Los programas de desarrollo conjunto pueden permitir la personalización de algoritmos de inspección o configuraciones de hardware para optimizar el rendimiento en aplicaciones específicas. Revisiones periódicas del rendimiento y sesiones de optimización del sistema ayudan a maximizar el retorno de la inversión en los equipos de inspección.

Los acuerdos de nivel de servicio deben definir claramente los tiempos de respuesta, las garantías de rendimiento y los procedimientos de escalación para problemas críticos. Programas de mantenimiento preventivo y compromisos de disponibilidad de piezas de repuesto aseguran interrupciones mínimas en la producción. El proveedor debe proporcionar documentación detallada y transferencia de conocimiento para permitir un soporte interno eficaz y capacidades de resolución de problemas.

Preguntas frecuentes

¿Cuáles son los factores de integración más críticos al implementar una máquina de detección visual?

Los factores de integración más críticos incluyen la compatibilidad de la infraestructura técnica, las capacidades de integración de software, la optimización del flujo de trabajo y los requisitos de cumplimiento normativo. Las instalaciones de fabricación deben garantizar que sus sistemas existentes puedan soportar el nuevo equipo de inspección mientras cumplen con los estándares de calidad específicos del sector y los requisitos operativos.

¿Cómo afecta la infraestructura de red al rendimiento de las máquinas de detección visual?

La infraestructura de red afecta directamente a la velocidad de transmisión de datos, la fiabilidad del sistema y las capacidades de integración con los sistemas de fabricación existentes. Un ancho de banda adecuado, medidas de seguridad de red y rutas de comunicación redundantes son esenciales para el rendimiento óptimo de las máquinas de detección visual y el intercambio fluido de datos con los sistemas de gestión de calidad.

¿Qué costos recurrentes deben considerarse para la propiedad de una máquina de detección visual?

Los costos continuos incluyen mantenimiento regular, licencias de software, actividades de calibración, consumibles, consumo de energía y actualizaciones periódicas del sistema. También deben considerarse los costos de formación para nuevo personal y posibles modificaciones en las instalaciones dentro del cálculo del costo total de propiedad para una planificación presupuestaria integral.

¿Cómo pueden los fabricantes maximizar el retorno de la inversión en máquinas de detección visual?

Maximizar el retorno de la inversión requiere una selección cuidadosa del sistema según los requisitos específicos de la aplicación, una formación completa para los operadores, una optimización periódica del rendimiento y aprovechar las capacidades avanzadas de análisis. Los fabricantes deben centrarse en cuantificar las mejoras en calidad, los aumentos de productividad y las reducciones de costos, al tiempo que establecen asociaciones estratégicas con proveedores de equipos para obtener apoyo y optimización continuos.

Productos recomendados

Noticias Calientes

-

Reflejar la importancia cultural de la imprenta en la preservación y difusión del conocimiento

2023-12-08

-

El papel de la imprenta en la economía mundial

2023-12-08

-

Impacto ambiental: análisis de la huella ambiental de la industria de la impresión

2023-12-08

-

La frontera de la impresión: la impresión 3D y su renacimiento industrial

2023-12-08

-

La evolución y el impacto de la imprenta

2023-12-08

EN

EN

AR

AR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

IW

IW

ID

ID

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

AF

AF

GA

GA

BN

BN

BS

BS

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

KK

KK

UZ

UZ

KY

KY